元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

前 言

隨著傳統能源的日益枯竭,鋰離子電池憑借著循環壽命長、能量密度高等特性被廣泛應用于消費電子、新能源汽車、光伏儲能等領域,但是隨之而來的安全問題也引起了用戶的極大關注。鋰離子電池在發生安全故障的早期往往會出現明顯的膨脹形變,并造成電池之間的顯著壓力變化,而這種膨脹遠早于溫度異常和氣體溢出現象。因此,研究鋰離子電池的膨脹行為,總結造成鋰離子電池形變的原因,對提高電池安全性及開發鋰離子電池熱失控預警系統具有重要的意義。

一方面正負極材料在充放電過程中由于脫/嵌鋰而導致結構發生一定的硬膨脹[1-3],另一方面鋰離子電池在化成、循環老化、浮充、存儲等工況下也會由于各種化學或電化學反應而產生氣體[4-6],進而造成電芯鼓包,即發生了軟膨脹行為。雖然二者表現形式類似,但形成機理卻完全不同。鋰離子電池在整個正常充放電循環中都會伴隨著不同程度的產氣膨脹,其中電解液分解是最主要的產氣來源,一是由于電池內部的水分會與電解液反應并產生CO?、H?、O?等氣體;二是電解液中的EC、DEC等溶劑會與電極材料的副反應產物生成大量的自由基,再經過鏈式反應釋放大量的烴類氣體。而脫/嵌鋰導致的硬膨脹在充放電循環中是可逆的,但是這種反復的膨脹與收縮也會累積內應力,并造成電極斷裂等不可逆變形。通過區分硬膨脹和軟膨脹,深入研究鋰離子電池的膨脹機理與影響因素,可以更有針對性地對電池設計、制造和操作條件進行優化,并提供有價值的參考意義。

本文選取市面上研究較多的Si/C負極,采用IEST元能科技的原位體積監控儀(GVM)并配合原位膨脹分析儀(SWE),有效地對NCM/SiC軟包電池在化成過程中的軟/硬膨脹行為進行定量分離,這對鋰離子電池化成工藝的優化與改善具有顯著的指導性意義。

1. 實驗設備與測試方法

1.1 實驗設備

圖1(a)原位產氣體積監控儀,型號GVM2200;圖1(b)原位膨脹分析儀,型號SWE2110。

圖1(a) GVM2200設備外觀圖;圖1(b) SWE2110設備外觀圖

1.2 測試信息及流程

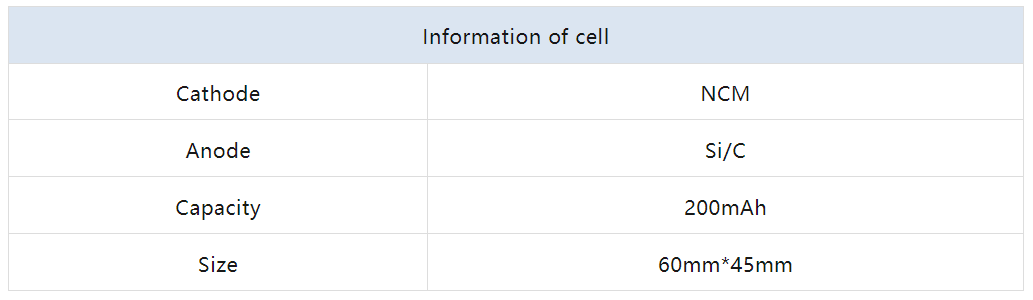

1.2.1電芯信息如表1所示:

表1.測試電芯信息

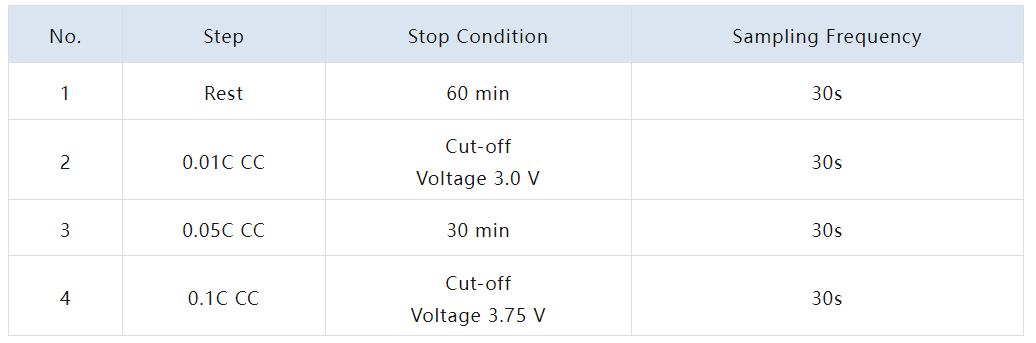

1.2.2化成充電流程:

表2.化成充電流程

1.2.3實驗流程:

電芯膨脹體積測試:將待測電芯(帶氣袋)放入GVM2200對應通道,開啟MISS軟件,設置各通道對應的電芯編號和采樣頻率等參數,軟件自動讀取實時體積、測試溫度、電流、電壓、容量等數據。

電芯膨脹厚度測試:將待測電芯(帶氣袋)放入SWE2110對應通道,開啟MISS軟件,設置各通道對應的電芯編號和采樣頻率等參數,軟件自動讀取電芯厚度、厚度變化量、測試溫度、電流、電壓、容量等數據。

2. 結果分析

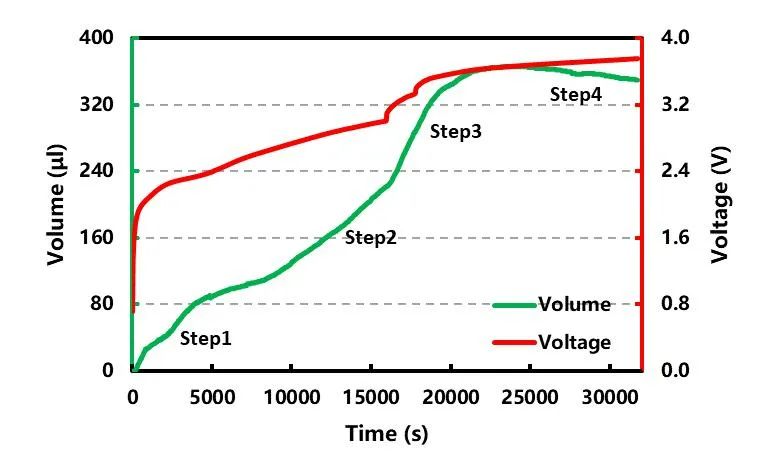

2.1 電芯總體積膨脹的結果分析

將同批次電芯A置于原位產氣體積監控儀(GVM2200)內,設置循環控溫系統的溫度為25℃,并實時監測電芯A在化成過程中的體積變化,結果如圖2所示。整個化成過程可分為四個階段:首先是發生在負極端的低電壓產氣階段,主要產生乙烯(C?H?)、乙烷(C?H?)等氣體。第二階段為氣體生成與消耗并存的階段,因此產氣曲線的斜率相較第一階段有所變緩。J.R. Dahn等人[4]認為此時生成的部分C?H?會發生聚合反應生成聚乙烯,并導致產氣的總體積增量有所減緩。第三階段為高電壓產氣階段,主要發生在正極端,并大量產生二氧化碳(CO?)等氣體,此時產氣曲線的斜率與第一階段相當,并在3.647~3.671 V時達到最大值~365 μL。第四階段為化成末期,隨著充電的繼續進行,電芯整體的膨脹體積不再繼續上升,并呈現輕微的下降趨勢,這主要是由于正、負極表面已生成較為穩定的SEI膜,不再繼續產生氣體,但是部分C?H?仍會繼續發生聚合反應或與CO?發生消耗反應[4],致使化成后期電芯的總體積呈現輕微下降趨勢(~16 μL)。值得注意的是,該設備檢測的電芯體積膨脹一方面包括產氣導致的軟膨脹,另一方面還包括鋰離子嵌入Si/C負極后引起的硬膨脹,因此最終得到的是電芯的總體積變化。

圖2.電芯充電曲線及體積變化曲線

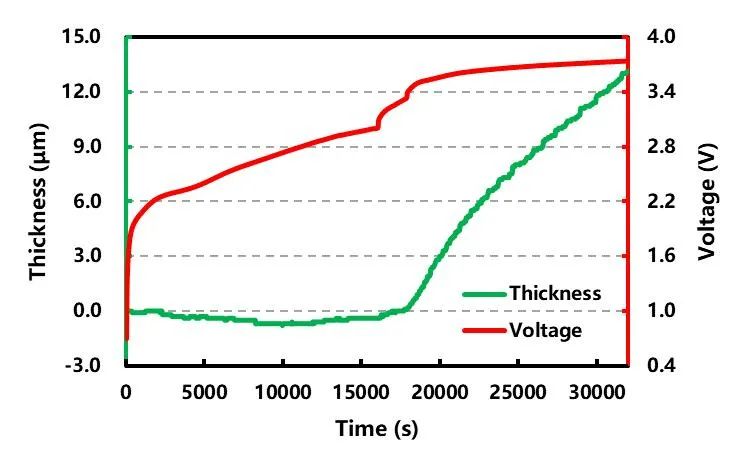

2.2 電芯硬膨脹行為的結果分析

將同批次平行樣電芯B置于原位膨脹分析儀(SWE2110)內,壓力模式設置為恒壓力模式(壓力值恒定為5.0kg),并實時監測電芯B在整個化成過程中的厚度變化,結果如圖3所示。在化成的充電前期,電芯B的厚度變化(綠線)并不明顯,甚至有細微的降低(-0.7μm),這是由于化成初期鋰離子主要被用于化成產氣(軟膨脹),并未嵌入Si/C負極引發硬膨脹,原位膨脹分析儀(SWE2110)在縱向上對電芯施加的預緊力使得化成產生的氣體更傾向于橫向擴散至電芯側邊的氣袋中,并未引起縱向上的厚度變化(化成初期形成的SEI膜厚度小于1nm[7],可忽略其對厚度的影響),反而是正極脫鋰導致的體積收縮使得相對厚度變化曲線在~3.47 V以下的電壓區間內出現了細微的下降。當充電至~3.47 V以上時,大量的鋰離子除了用于成膜外,也開始嵌入Si/C負極內并引發硬膨脹,此時相對厚度變化曲線開始出現明顯的拐點,并在后續的充電過程中急速增加,直至實驗結束。因此,該設備與方法主要檢測的是電芯的硬膨脹行為。

圖3.電芯充電曲線及厚度膨脹曲線隨時間的變化

2.3 電芯軟/硬膨脹的分離

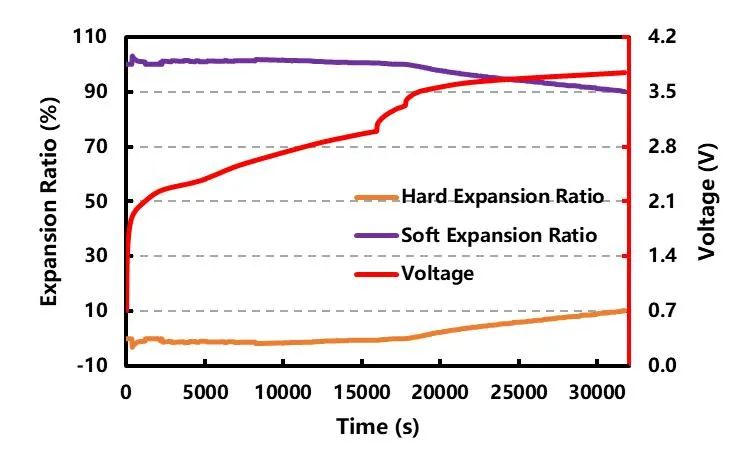

由于測試電流較小,因此我們忽略充電過程中鋰離子的濃度梯度對電芯厚度不均勻膨脹的影響。該批次電芯的極片大面尺寸為60mm*45mm,將電芯脫嵌鋰的厚度變化量(圖3測試結果)乘以極片面積,即可求得電芯硬膨脹過程中的體積變化。利用總體積變化量(圖2測試結果)減去電芯硬膨脹的體積變化量,便可得到電芯化成過程中的產氣體積量,從而實現電芯軟膨脹和硬膨脹的有效分離,結果如圖4所示。可以看出在~3.47 V之前的電壓區間內,軟膨脹行為的占比(紫線)一直保持在100%左右(占比略大于100%是由于化成前期電芯不僅沒有明顯的硬膨脹行為,反而因正極脫鋰引起了細微的結構收縮,如2.2部分所述),而在~3.47 V以上的電壓區間,鋰離子開始有效地嵌入Si/C負極中,此時硬膨脹行為(橙線)開始對電芯的總體積膨脹產生一定的貢獻,但是這些貢獻最大時(化成末期)也僅占到了總膨脹量的10%左右。因此電芯在整個化成階段所發生的體積膨脹主要來源于成膜時產氣所引發的軟膨脹行為(占比90%以上),而嵌鋰所引發的硬膨脹行為主要發生在化成的中后期,且所占比例最大時也僅有10%左右。

化成主要是生成穩定SEI膜并伴隨產氣的過程,電池后期循環過程雖然產氣較少,但是整個循環過程中始終伴隨著不同程度的產氣行為,即電池存在軟膨脹過程,特別是在過充、過放、高溫等條件下產氣也很明顯。而電化學膨脹不斷反復累積也會產生不可逆形變。因此,在電池循環過程中或者安全測試條件下,采用本文所述方法能夠成功區分并定量表征電池的軟/硬膨脹,并更深入地分析產氣鼓包和電化學膨脹的各自貢獻,從而更有針對性地提出電池優化策略。

圖4.電芯化成膨脹和產氣變化曲線

3. 總結

本文采用元能科技(廈門)有限公司的原位體積監控儀(GVM)并配合原位膨脹分析儀(SWE),對NCM/SiC體系電芯化成階段的軟/硬膨脹行為進行了定量的表征與分離,發現在整個化成階段,電芯所發生的總體積膨脹主要來源于成膜時產氣所引發的軟膨脹行為(占比90%以上),而嵌鋰所引發的硬膨脹行為主要發生在化成的中后期,且所占比例最大時也僅有10%左右。該原位定量分離方法有助于相關技術人員對硅基負極材料的膨脹行為進行準確深入的研究,并推動硅基負極的商品化進程。

4. 參考文獻

[1] J.R. Dahn, Phase diagram of LixC6. Phys. Rev. B 44 (1991) 9170-9177.

[2] S. Chae, M. Ko, K. Kim, K. Ahn and J. Cho, Confronting issues of the practical implementation of Si anode in high-energy lithium-ion batteries. Joule 1 (2017) 47-60.

[3] J.N. Reimers and J.R. Dahn, Electrochemical and in situ X-ray diffraction studies of lithium intercalation in LixCoO2. J. Electrochem. Soc. 139 (1992) 2091-2097.

[4] J. Self, C.P. Aiken, R. Petibon and J.R. Dahn, Survey of gas expansion in Li-ion NMC pouch cells. J. Electrochem. Soc. 162 (2015) A796-A802.

[5] S.L. Guillot, M.L. Usrey, A. Pena-Hueso, B.M. Kerber, L. Zhou, P. Du and T. Johnson, Reduced gassing in lithium-ion batteries with organosilicon additives. J. Electrochem. Soc. 168 (2021) 030533.

[6] T. Yin, L.L. Zhang, L.Z. Jia, Y. Feng, D. Wang and Z.Q. Dai, Overview of research on float charging for lithium-ion batteries. Energy Storage Sci. Technol. 10 (2021) 310-318.

[7] Y. Wang, J.Q. Kang and Z.X. Tan, Study on SEI reaction of lithium-ion batteries based on the electrochemical degradation model. J. Chem. Eng. Technol. 8 (2018) 137-150.

相關產品

更多

相關文章

更多

技術文章

2025-04-29技術文章

2025-04-14技術文章

2025-04-10技術文章

2025-04-01

虛擬號將在 秒后失效

使用微信掃碼撥號