元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

導電劑——鋰電池的“隱形橋梁”

在鋰電池的極片中,導電劑和粘結劑往往相互混合在一起形成連續的碳膠相,活性顆粒鑲嵌在碳膠相網絡中。碳膠相是電子和離子傳導的主要路徑,一方面,導電劑形成相互連通的三維網絡,傳導電子,就像人體內的錯綜復雜的神經網絡末梢;另一方面,碳膠相內部具有亞微米、納米級的孔隙,電解液填充在這些孔隙內,傳導鋰離子,如同人體內的毛細血管網。這種碳膠相直接影響著電子和離子的傳輸效率和電池的整體性能。而導電劑,正是構建這種“神經末梢”和“毛細血管”的關鍵材料。它像一座橋梁,連接活性物質顆粒,降低電阻、提升倍率性能;同時不同的導電劑又會形成不同的孔隙微觀結構,決定離子的有效擴散系數。然而,這座“橋”并非越多越好——含量過低會導致電子傳輸路徑斷裂,電池性能下降;含量過高則可能引發漿料分散不均、工藝惡化甚至成本失控。

導電劑在極片中的分布狀態,不僅受到導電劑種類、形貌等的影響,還受到工藝過程的影響。比如漿料分散是否形成了導電劑均勻分散狀態,比如干燥過程是否不發生層級偏析而保持了漿料中的優良分布狀態,比如輥壓過程導電劑是否形成了相互連通的通路,等等。因此,極片的設計和加工工藝是一個復雜的過程。

圖1. 導電劑是鋰電的關鍵輔助材料

近期我們針對不同導電劑含量漿料電阻與極片電阻的關聯性展開實驗,試圖回答行業內的經典難題:如何找到導電劑的“甜點添加量”,讓電池性能、工藝穩定性和成本三者實現最佳平衡?在實際生產中,導電劑的添加常面臨兩難選擇:技術層面:導電劑不足時,極片電阻高,電池快充時易發熱、壽命衰減;過量時,漿料粘度上升,涂布易出現裂紋、掉粉。成本層面:導電劑(如導電炭黑、碳納米管)價格昂貴,含量增加直接引起單噸漿料成本的增加。因此,我們設計了梯度實驗,試圖通過定量分析,為導電劑添加提供科學依據。

實驗設計:5組梯度下的多維驗證

1.樣品制備:嚴格控制變量,材料與配比:固定正極材料(LCO)、粘結劑(PVDF)和溶劑(NMP)比例,僅調整導電劑(SP)含量,設置0.5%、1.0%、1.3%、1.5%、1.8%五個梯度,工藝過程條件統一。

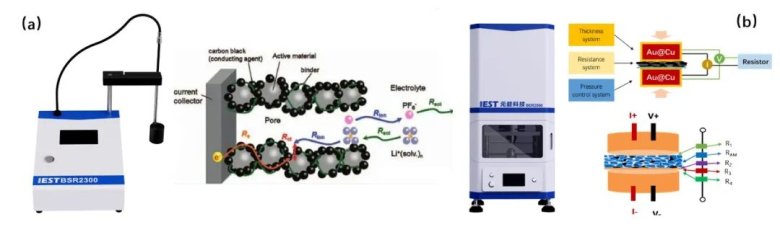

2.測試設備及方法:結合BSR系列及BER系列極片電阻儀對不同導電劑含量的漿料和極片進行測定分析。

圖2. 漿料電阻測定及極片電阻測試設備示意圖

實驗結果:導電劑的“性能拐點”

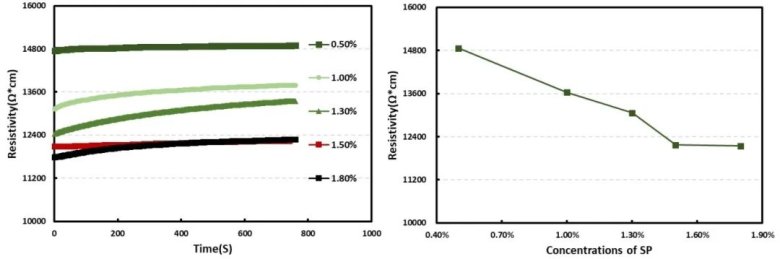

漿料中導電劑的理想分布狀態是導電劑顆粒均勻分散,與活性顆粒形成較強的相互作用,如包覆結構,同時導電劑之間又相互連通。然后后續工藝保持導電劑這種理想分布狀態。圖3為漿料電阻率隨導電劑含量增加的測試結果圖,實驗數據顯示,導電劑含量對漿料電阻、工藝性及成本均存在顯著影響,且存在明確的“臨界閾值”。當導電劑含量從0.5%逐步提升至1.5%時,漿料電阻率呈現急劇下降趨勢。這一階段電阻率的快速降低主要得益于導電劑顆粒逐漸形成連續的導電網絡,為電子傳輸提供了高效路徑。 然而,當導電劑含量超過1.5%后,電阻趨于平穩。含量從1.5%增至1.8%時,電阻率甚至小幅回升。可能是由于過量導電劑在漿料中發生局部團聚,形成堆積的“導電劑島”,反而阻礙了電子在活性物質間的傳輸。這一現象表明,導電劑的增效作用存在明確的“飽和點”,超過該閾值后,性能提升不再顯著,甚至可能因分散不均導致負面效應。

圖3. 漿料電阻率隨導電劑比例增加的變化

除了電阻率變化,導電劑含量對漿料工藝性和生產成本的影響同樣不容忽視。當含量超高時粘度也會隨之增高,高粘度漿料在涂布過程中易出現流平性差、涂層厚度不均等問題,具體表現為極片表面的“魚鱗紋”缺陷,直接影響電池的容量一致性。

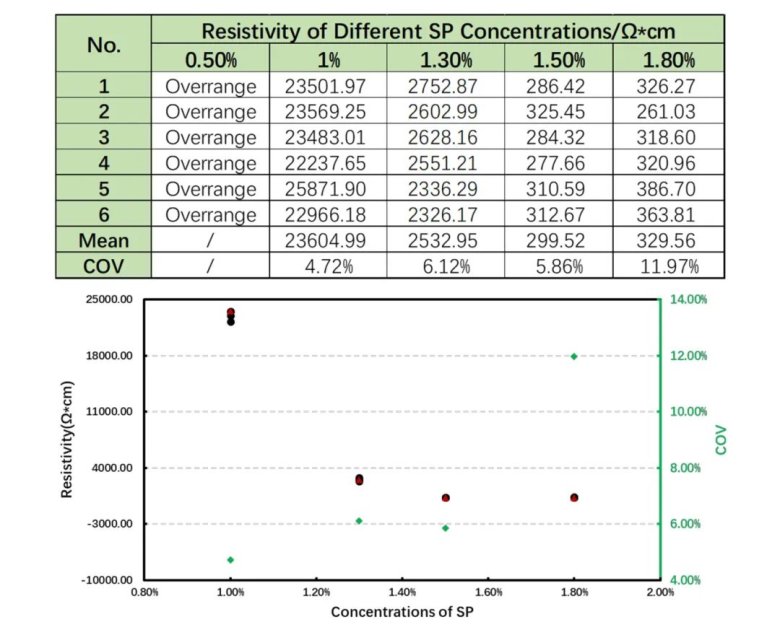

相比漿料層級電阻率的影響,導電劑對極片層級電阻率的影響更是大家關注的重點,同時評估漿料電阻率與極片電阻率的關聯性可提前對異常工藝階段進行截停,避免時間成本上的浪費。在本次實驗設計中進一步評估不同導電劑對極片層級的電阻率的影響。如圖4所示,極片電阻率隨導電劑比例增加而變化,實驗對同一導電劑含量下的極片采集6個不同位置進行電阻率的測定,并結合電阻率測定結果進行均值及變異系數的計算分析。從數據上看,導電劑含量對極片電阻率有顯著影響,當導電劑含量為0.5%時,檢測設備出現超量程的結果,而從1%逐步提升至1.5%時,極片電阻率呈現急劇下降趨勢,從23604.99Ω*cm降至299.52Ω*cm,降幅呈現數量級式下降;隨著導電劑含量的進一步增加,極片電阻率呈現類似于漿料電阻率一樣小幅度回升趨勢,進一步明確了導電劑存在增效“飽和點”,且從數據結果的COV上看導電劑含量達到1.8%時,極片層級不同位點的電阻率波動明顯增大,進一步印證了達到導電劑的“性能拐點”后,可能引起局部團聚現象。如此看來電阻率評估可有效對導電劑含量區間進行預評估測定,并驗證了導電劑添加需遵循“平衡法則”——既要滿足導電網絡的最低需求,又需規避過量添加引發的性能衰減與成本負擔。

圖4. 極片電阻率隨導電劑比例增加的變化

導電劑的“平衡哲學”

在鋰電池制造中,導電劑的添加絕非簡單的“多多益善”,而是一場性能、工藝與成本的精細博弈。本次實驗表明,不同含量的導電劑含量的漿料電阻率及極片電阻率可能為當前有效區間評估提供“最優解”,以便時刻結合具體材料體系和產線條件靈活調整。未來,隨著復合導電劑、新型分散工藝的突破,有望在更低添加量下實現更優性能——而這,正是一眾鋰電工藝人持續探索的方向。

參考文獻

[1] Ishii M , Makino S , Nakamura H .The role of carboxymethyl cellulose on the rheology of anode slurries in lithium-ion batteries[J].Current Opinion in Colloid & Interface Science, 2024, 74(000):10.DOI:10.1016/j.cocis.2024.101858.

[2] Jin B , Gu H B , Kim K W .Effect of different conductive additives on charge/discharge properties of LiCoPO4/Li batteries[J].Journal of Solid State Electrochemistry, 2008, 12(2):105-111.DOI:10.1007/s10008-007-0367-4.

[3] Yang L H .Synergetic effect of conductive additives on the performance of high power lithium ion batteries[J].New Carbon Materials, 2012.DOI:10.1016/S1872-5805(12)60026-2.

相關產品

更多

相關文章

更多

技術文章

2025-04-29技術文章

2025-04-14技術文章

2025-04-01技術文章

2025-03-26

虛擬號將在 秒后失效

使用微信掃碼撥號