中國粉體網訊 粉末注射成形是在多學科相互交融的基礎上發展成熟的一項制備金屬零部件的技術方法,由于其制備得到的零部件基本不用通過后續的切磨削加工就可滿足要求,并且原材料利用率高,基本不產生廢料,因此它屬于一種綠色制造技術。

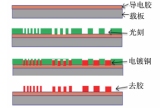

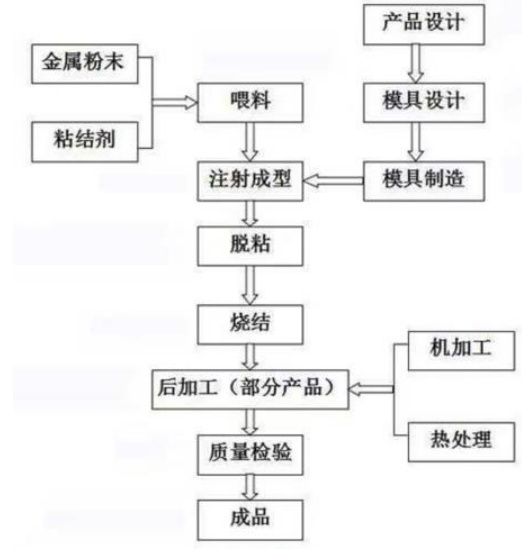

金屬粉末注射成形工藝流程

金屬粉末注射成形技術是在塑料注塑成形的原理上改進而成的一種零部件制備方法。其基本工藝流程如下:

金屬注射成形工藝過程

首先,將原料粉體與高分子粘結劑在一定的溫度下均勻混合制備得到均勻一致的喂料,與此同時根據產品的外形結構和燒結收縮比對注射模具的結構進行設計并完成制造;

其次,將制備得到的喂料經制粒后投入注射成型機的料倉內,通過設置合適的注射參數,在模具中成形得到具有一定形狀和尺寸的成形坯,再針對成形坯中粘結劑體系的特性,通過不同的脫脂方法進行脫除,得到只含有少量粘結劑的連通孔隙狀的成形坯,其中應用最多的是溶劑脫脂和熱脫脂;

最后,經燒結致密化得到最終產品,并對其進行質量檢測,若尺寸和性能不滿足要求可通過一些后處理方法進行改進。

金屬粉末注射成形技術特點

粉末注射成形技術與傳統粉末冶金相比,其所用的原料粉體更細,成本更高,制備得到的零件孔隙度低、密度高、組織均勻、尺寸精度高,減少了后續的再加工工序。

與熔模鑄造工藝相比,粉末注射成形技術可以打破其局限性,完成對硬質合金、高密度合金、高強度合金材料的制備,并且對于體積較小、厚度很薄的零件,粉末注射成形技術也有它的優勢,制備的零件尺寸公差可以達到±0.1%~±0.2%的水平。

與機械加工相比,粉末注射成形技術對于材料的利用率更高,其制備的零件形狀的復雜程度取決于模具結構設計水平,而不受限于刀具和加工設備,可以極大地減少工藝規程圖中的加工工序,節約成本。

圖源:富馳高科

粉末注射成形技術的出現并不是為了超越傳統加工方法,而是為了彌補其不足之處和某些零件制備成本較高的缺陷,當原材料的成本和制造成本的比率增加時,粉末注射成形技術制備零件的相對成本就會降低,因此該技術特別適合用來大批量生產小型復雜零部件。

該技術也被國際上譽為“當今最熱門的零部件近凈成形技術”。目前通過粉末注射成形技術制備的零部件已廣泛應用于工業領域的各行各業,如汽車、鐘表、醫療器械、航空航天、手機等等。

圖源:富馳高科

金屬粉末注射成形技術發展狀況

金屬粉末注射成形技術的研究起步于1970年左右,在當時從事粉末注射成形技術研究的公司和企業寥寥無幾,只有美國的Parmatech公司從事這方面的研究工作。

直到1979年,Parmatech公司通過粉末注射成形技術制備的零件在國際粉末冶金設計大賽中獲獎,該技術才受到業界人士的關注,到了80年代中期,Wiech和Rivers開始通過粉末注射成形方法制備零件,該項技術逐漸走向世界,各國開始投入大量的精力進行研究,粉末注射成形技術得到迅速發展。

到了1990年,粉末注射成形技術逐漸走向產業化,尤其在一些發達國家該技術發展更是迅猛。日本的PAMCO公司通過超高壓水霧化制備得到了低成本高品質的316 L不銹鋼粉體。德國BASF公司提出了一種Metamold脫脂方法,解決了熱脫脂氣體難排出,脫脂不徹底的問題。German和Zauner發明了微粉末注射技術,解決了成形微形零件困難的問題。

到了21世紀初,已有上百家的公司和科研機構從事粉末注射成形技術的研究工作。2020年,日本的粉末注射成形產品銷售額為102.16億日元,相比上一年有所下降,一方面是由于新冠疫情使得世界經濟受沖擊,另一方面是由于東方大國中國在粉末注射領域的崛起對其市場造成沖擊。

粉末注射成形技術在我國的研究起步相對較晚,開始于1980年,當時全國從事該技術研究的公司很是稀少,總體技術水平相對比較落后,等到了80年代中期,在國內的一些科研院所和高校內,如北京粉末冶金研究所、中南大學、北京科技大學、廣州有色金屬研究所等開始該技術的研究工作,但是由于當時的國內經濟發展緩慢,研究資金短缺,并且對關鍵核心技術掌握少,只是處于試驗階段沒有取得很大進展。

到了1990年,粉末注射成形技術在我國迎來了產業化發展,當時一些從事粉末注射成形技術產品制造的企業已將產品開發從中試走向了產業化發展,技術更加成熟,開發的產品應用領域也越來越廣,部分研究成果達到國際先進水平。

近年來,由于粉末注射成形技術制備的產品性能更優,應用更廣,很多科研院所和企業都大量引入國外先進的生產設備,以提高制造水平,我國的粉末注射成形技術又上了一個新的臺階。

圖源:富馳高科

目前國內采用金屬粉末注射成形技術制備的零件包括汽車連桿、操縱桿、噴油嘴、來復槍支架、槍支保險栓、步槍夜視鏡后座、手表外殼、微型齒輪、手表帶、手機卡托、鉸鏈、手術刀等等。

資料來源:

陰宇博:不銹鋼滑塊注射成形工藝過程研究,西安工業大學2024

(中國粉體網編輯整理/平安)

注:圖片非商業用途,存在侵權告知刪除!