中國粉體網訊 近期,SiC晶圓研磨拋光材料頭部企業中機新材與知名SiC襯底廠商南砂晶圓簽訂了戰略合作框架協議。這一舉動可以看出,目前在碳化硅的“瘋狂”之下,對SiC晶圓加工環節同樣重視且需求巨大。

來源:中機新材實驗室

襯底大型化可增加單批次芯片產量和降低邊緣損耗,是碳化硅降本的核心。同規格器件使用8寸的襯底制作成本要比6寸的降低一半以上。近幾年,SiC在電動車主驅上的滲透迅猛,導致市場對8英寸SiC襯底的需求更為迫切,6英寸向8英寸轉換的時機也大大提前,海外客戶的意向幾乎都集中在8英寸SiC襯底方面。同時,國內廠商也在8英寸SiC賽道不斷追趕國際龍頭。

整體來看,目前生長8英寸SiC單晶的技術已經逐漸成熟,但在磨拋等后道工序還存在技術難點,目前業內8英寸SiC襯底磨拋良率僅為40-50%。

磨拋有多難?

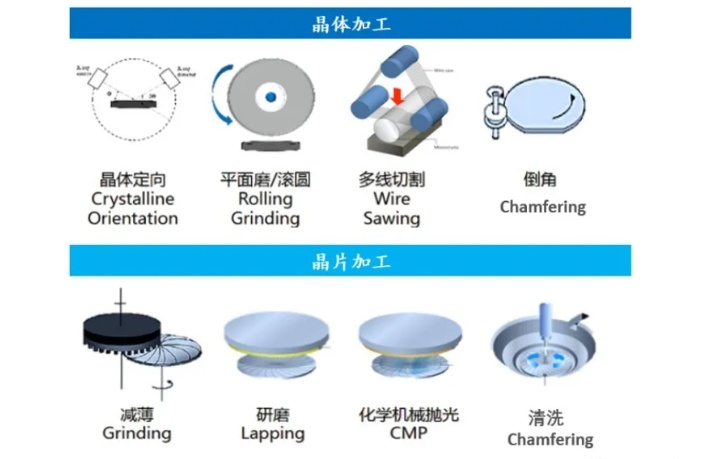

首先,碳化硅材料硬度高、脆性大、化學性質穩定,加工難度極大。生長成碳化硅晶錠后需要借助X射線單晶定向儀定向再磨平、滾磨成標準尺寸的碳化硅晶棒。晶棒要制成SiC單晶片,還需要以下幾個階段:切割—粗研—細研—拋光,簡稱切拋磨。

晶體生長后需經歷晶體加工和晶片加工

來源:創力

切割是碳化硅晶棒第一道加工工序,決定了后續研磨、拋光的加工水平,切片后需要使用全自動測試設備進行翹曲度(Warp)、彎曲度(Bow)、厚度變化(TTV)等面型檢測。

而切割片存在損傷層,需要通過磨削、研磨、拋光和清洗環節提高表面質量和精度。碳化硅襯底難加工的材料特性疊加其大尺寸化、超薄化的放大效應,給現有的加工技術帶來了巨大的挑戰,高效率、高質量的碳化硅襯底加工技術成了當下的研究熱點。

具體來講,其一,晶圓尺寸增加,磨拋環節更容易受到應力影響,良率不易控制;其二,厚度越來越薄,對磨拋要求也再提高;其三,在切割過程中,如采用激光剝離技術,襯底片切割時損傷層容易加深且不穩定,一般在50μm左右,磨拋負擔較大,如采用減薄砂輪,損耗比例為1:1;其四,若采用雙拋工藝,仍需要4臺設備,工序多且綜合成本較高,采用減薄工藝,雖減少工序但減薄砂輪價格較高,損耗較高,且減薄過程中襯底片處于真空條件下,不利于整體彎曲程度、WARP的修復。

研磨液市場達10億元

研磨的目的是去除切割過程中造成的SiC切片表面的刀痕以及表面損傷層。由于SiC的高硬度,研磨過程中必須使用高硬度的磨料(如碳化硼或金剛石粉)研磨SiC切片的晶體表面。

研磨根據工藝的不同可分為粗磨和精磨。粗磨主要是去除切割造成的刀痕以及切割引起的變質層,使用粒徑較大的磨粒,提高加工效率;精磨主要是去除粗磨留下的表面損傷層,改善表面光潔度,并控制表面面形和晶片的厚度,利于后續的拋光,因此使用粒徑較細的磨粒研磨晶片。

為獲得高效的研磨速率,目前SiC單晶襯底研磨液選擇聚晶(堆積)金剛石研磨液,兼具磨除率高和加工工件表面光潔度好的優點。聚晶磨料是用粘接劑把細顆粒磨料粘接起來,通過燒結而成的磨料聚集體,三要素為磨料、氣孔和結合劑,形狀有球形、條形、近球形等。球形和類球形團聚磨料的形貌規則,切削刃分布均勻,使用這類磨料加工工件時,能顯著的降低工件表面粗糙度,在實際中使用更廣泛。

根據天科合達公布的數據(天岳先進直接采購金剛石微粉,輔以自身配方進行生產),2018年、2019年、2020年1-3月,天科合達研磨液成本分別占到碳化硅襯底生產總成本的16.6%、16.8%和15.5%,三年平均占比為16.3%。假設至2027年,全球碳化硅襯底需求量超300萬片,則對應碳化硅研磨液市場規模超10億元。

小拋光,大難題

拋光作為SiC晶圓生產鏈的最后一環,其加工后的晶圓表面質量會直接影響所生產的半導體器件的性能。

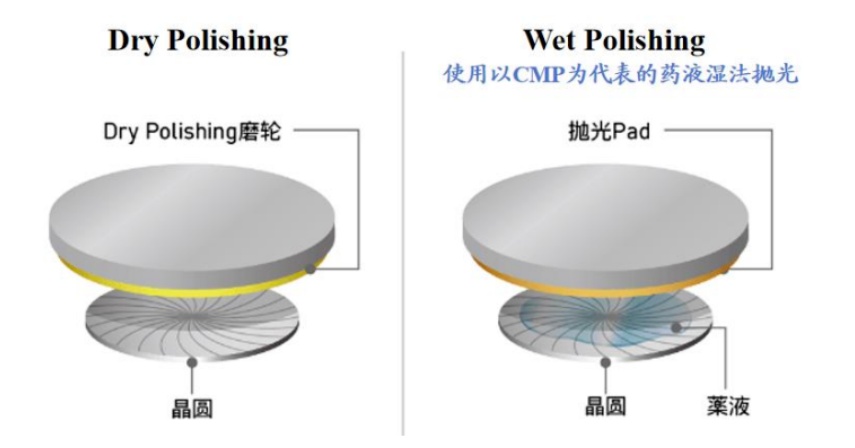

干法和濕法的拋光工藝路線

其中,拋光又分為粗拋和精拋。粗拋的目的是將襯底表面粗糙度加工至納米級別;精拋是碳化硅襯底晶片制作的最后一步工藝,其直接關系到加工之后的襯底能否投入生產。精拋的目的是進一步改善碳化硅襯底的表面質量,得到超光滑表面質量 的晶片,通常要求表面粗糙度低于0.2 nm以下。

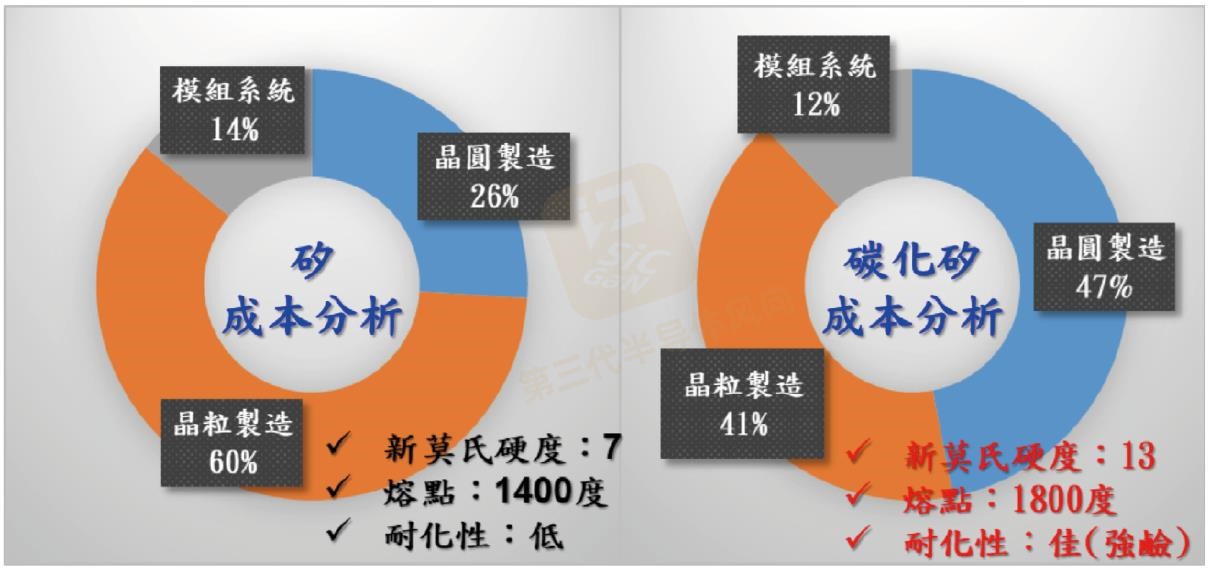

然而SiC具有的極高硬度和很強的化學穩定性給SiC的無損高質量拋光帶來了極大的挑戰。碳化硅的莫氏硬度達到9.25-9.5,用傳統的CMP拋光移除材料1-2μm深度,需要數十小時才能完成,不僅影響產能,也導致成本居高不下。據臺灣工研院測算,碳化硅晶圓制造成本約占售價的一半,而硅晶圓只需26%。

碳化硅晶圓與硅晶圓成本構成對比

獲得超光滑表面碳化硅晶片的拋光方式中,包括電化學拋光(ECMP)、摩擦化學拋光(TCP)、化學機械拋光(CMP)等,其中化學機械拋光將化學拋光技術和機械拋光技術相結合,是當前國際上公認,可實現全局平坦化和超光滑無損傷納米級表面的加工方式。

CMP的拋光效果主要受工藝參數、拋光液、拋光墊三方面參數的影響。拋光液和拋光墊是CMP的主要耗材,控制優化其性能以保證可重復的拋光效率對于工藝穩定性至關重要。其中,拋光液是化學機械拋光技術的核心,因此它帶來的影響是決定性的。目前,常用于CMP拋光液中的氧化劑主要是H2O2和KMnO4,磨粒主要有SiO2、CeO2和Al2O3。同時,對拋光液進行改良,研發具備自催化作用的拋光墊,是未來CMP耗材的研究方向。

小結

目前,主要是通過單面磨削和化學機械拋光的方式實現大尺寸碳化硅襯底的磨拋加工,但是較低的良品率以及加工效率是其亟待解決的難題。未來碳化硅襯底磨拋加工技術的發展將集中在工藝參數的優化、新磨料及拋光液的研究、加工設備的自動化和智能化發展、環保加工方法的開發、多尺度磨拋加工以及跨學科研究等方面。

來源:

行家說三代半:該環節良率僅有50%,8英寸SiC如何破局?

馮玢等:碳化硅襯底精密加工技術

羅求法等:碳化硅襯底磨拋加工技術的研究進展與發展趨勢

碳化硅芯觀察:聚焦|克服那個碳化硅晶片拋光難題

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除