中國粉體網訊 碳纖維復合材料是目前無人機使用較多的增強材料之一。其密度低至1.5-2.0g/cm³,比強度與比模量遠超傳統金屬材料,在降低機體重量的同時,結構強度也顯著提升,有效提高無人機續航能力與載荷性能,該材料還具備良好的耐腐蝕性與熱穩定性,可適應復雜環境工況,減少維護成本。

碳纖維復合材料結構制造工藝是無人機生產的關鍵環節,一般涉及四種成型工藝。

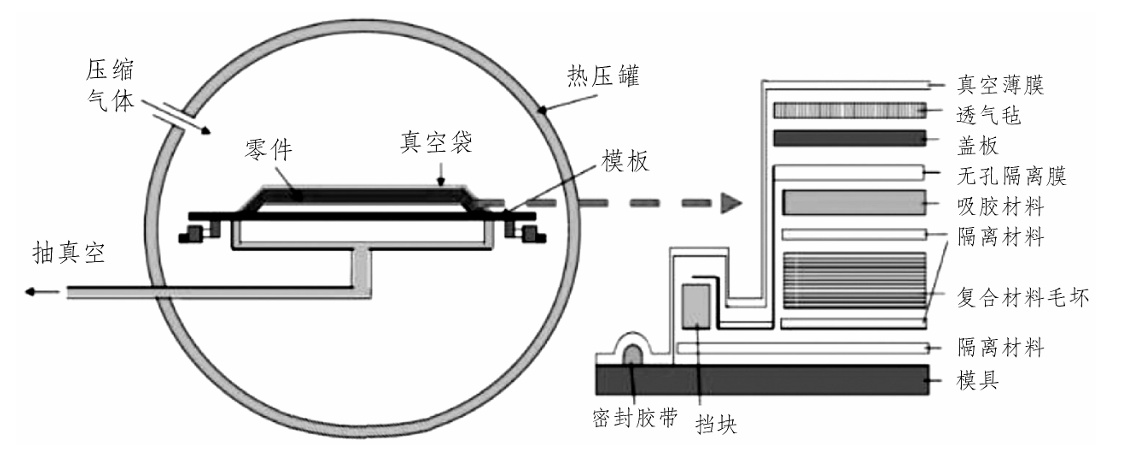

熱壓罐成型

熱壓罐成型工藝是目前最常見的一次成型工藝,它的成型機理是通過加熱壓力罐內的高溫擠出壓力,對所鋪設的預浸材料進行升溫、加壓處理,從而達到固化成型的目的。對速度要求較高的無人機,其復合材料構件和主要承重構件多采用這種工藝進行制造。熱壓罐成型工藝優勢在于成型工藝穩定,能夠制造出較大、較復雜的零件,且模具比較簡單。劣勢在于大量的投入、過多的能耗和高昂的設備。

熱壓罐成型工藝流程 來源:《碳纖維復合材料成型工藝的研究進展》(孫琳等)

真空袋成型

真空袋成型技術的基本原理是通過真空、負壓將纖維中的氣體抽離出來,使樹脂在空氣中流動和滲透,從而使碳纖維在真空狀態下進行固化。與熱壓罐工藝相比,真空袋成型工藝比較簡單,而且前期不需要過高的投入,操作難度適中,但是這種成型方式壓力較小,只適用于對于質量標準要求不高的復合材料構件,多用于制造不超過1.5mm的蜂窩夾層結構和層壓板結構。因為成本優勢明顯,這種工藝方法在低速無人機制造中應用較多。

真空袋成型工藝 來源:《連續纖維增強聚酰胺6反應注射真空袋壓成型的研究》(董賢文)

模壓成型

模壓成型工藝通過在模具中施加壓力,使碳纖維復合材料在一定的溫度和壓力條件下成型,從而實現構件的精確制造。此工藝結合了熱壓罐成型技術和真空袋成型工藝的優點,具備高生產效率和大成型壓力,同時設備投入和成本適中,具有較好的經濟性。

模壓成型碳纖維部件 來源:挪恩復合材料

3D打印成型

碳纖維復合材料3D打印成型技術是增材制造領域的一項重要技術,它融合了碳纖維的高性能與3D打印的靈活性。在工藝分類上主要包括熔融沉積成型、光固化成型和選擇性激光燒結三種模式。

熔融沉積成型:將碳纖維增強熱塑性塑料制成絲狀材料,通過加熱噴頭使其熔化,然后按照預定的路徑擠出并層層堆積,冷卻后固化成型。這種方法設備成本相對較低,材料選擇范圍較廣,可用于制造一些對精度要求不是特別高的零部件。

光固化成型:以液態光敏樹脂為基體材料,加入碳纖維粉末或短切碳纖維進行改性。通過紫外激光束按照分層切片的圖案掃描液態樹脂表面,使樹脂迅速固化成型。該工藝精度高,表面質量好,適合制造復雜精細的零部件,但設備價格較高,材料成本也相對較貴。

選擇性激光燒結:利用高能量激光束掃描碳纖維增強的粉末材料,使粉末顆粒在激光作用下燒結在一起,形成所需的零件形狀。這種方法可以制造出密度較高、力學性能較好的零部件,且無需支撐結構,但成型效率相對較低,后處理工藝較為復雜。

3D打印成型的技術優勢在于能夠根據具體需求快速制造出具有復雜形狀和結構的零部件,無需昂貴的模具制造,大大縮短了產品的研發和生產周期;相比傳統的減材制造方法,3D打印是按需添加材料,材料利用率大幅提高,減少了材料浪費。劣勢在于目前可用于3D打印的碳纖維復合材料種類相對較少,與傳統制造工藝相比,材料的性能和規格還不夠豐富,這在一定程度上限制了其應用范圍。

參考來源:

孫琳.碳纖維復合材料成型工藝的研究進展

董賢文.連續纖維增強聚酰胺6反應注射真空袋壓成型的研究

宋緒丁.碳纖維樹脂基復合材料及成型工藝與應用研究進展

(中國粉體網編輯整理/月明)

注:圖片非商業用途,存在侵權告知刪除!