中國粉體網訊 半導體行業作為現代電子信息產業的基礎,是支撐國民經濟高質量發展的重要行業。第三代半導體指的是SiC、GaN、ZnO、金剛石(C)、AlN等具有寬禁帶(Eg>2.3eV)特性的新興半導體材料。碳化硅是目前發展最成熟的第三代半導體材料。

圖片來源:Pexels

1 碳化硅晶體結構

碳化硅(SiC)由碳(C)原子和硅(Si)原子組成,密度是3.2g/cm3,天然碳化硅非常罕見,主要通過人工合成。其晶體結構具有同質多型體的特點,在半導體領域最常見的是具有立方閃鋅礦結構的3C-SiC和六方纖鋅礦結構的4H-SiC和6H-SiC。

2 碳化硅基本性質

碳化硅硬度在20℃時高達莫氏9.2-9.3,是最硬的物質之一,可以用于切割紅寶石;

導熱率超過金屬銅,是Si的3倍、GaAs的8-10倍,且其熱穩定性高,在常壓下不可能被熔化;

碳化硅具有寬禁帶、耐擊穿的特點,其禁帶寬度是Si的3倍,擊穿電場為Si的10倍。

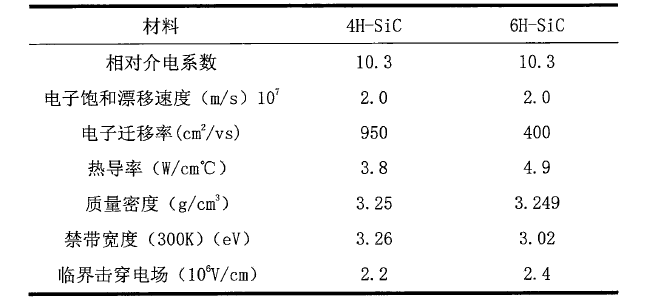

4H-SiC和6H-SiC的材料參數

3 碳化硅材料的發展歷程

1824年,當時的瑞典科學家Berzelius在人工合成金剛石的實驗中意外發現了碳化硅這一物質。但因為碳化硅在自然界存量極少,沒能引起足夠的關注。

1885年,另一位化學家Acheson在石英砂與碳的混合加熱過程中,高溫生成了SiC晶體,這也是人類歷史上首次制備純凈的碳化硅。

1959年,一位荷蘭科學家提出了一種通過升華的方式讓單晶體生長的方法,隨后又在1978年被俄羅斯科學家進行了改良和優化。

1979年,以碳化硅為主要材料的藍色發光二極管被發明了出來。

直到現在,在后續的研發和應用過程中,碳化硅以各種形態和應用方式在電子信息存儲、傳輸和數據通訊等相關行業內發揮了巨大的作用,憑借其穩定的化學特性和優秀的半導體材料特質,在半導體材料領域獲得了極大的發展空間。

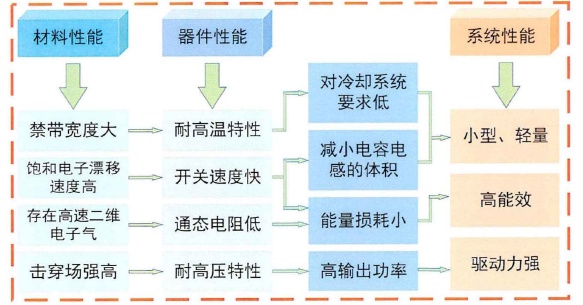

4 碳化硅半導體的優勢

碳化硅晶體材料應用優點

5 碳化硅半導體產業鏈

碳化硅半導體產業鏈主要包括“碳化硅高純粉料→單晶襯底→外延片→功率器件→模塊封裝→終端應用”等環節。

5.1 碳化硅高純粉料

碳化硅高純粉料是采用PVT法生長碳化硅單晶的原料,其產品純度直接影響碳化硅單晶的生長質量以及電學性能。

碳化硅粉料有多種合成方式,主要有固相法、液相法和氣相法3種。其中,固相法包括碳熱還原法、自蔓延高溫合成法和機械粉碎法;液相法包括溶膠-凝膠法和聚合物熱分解法;氣相法包括化學氣相沉積法、等離子體法和激光誘導法等。

5.2 單晶襯底

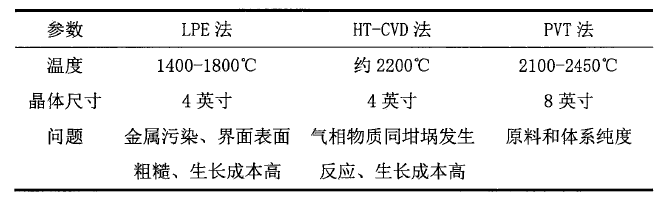

單晶襯底是半導體的支撐材料、導電材料和外延生長基片。生產碳化硅單晶襯底的關鍵步驟是單晶的生長,也是碳化硅半導體材料應用的主要技術難點,是產業鏈中技術密集型和資金密集型的環節。目前,SiC單晶生長方法有物理氣相傳輸法(PVT法)、液相法(LPE法)、高溫化學氣相沉積法(HT-CVD法)等。

碳化硅單晶生長方法對比表

5.3 外延片

碳化硅外延片,是指在碳化硅襯底上生長了一層有一定要求的、與襯底晶向相同的單晶薄膜(外延層)的碳化硅片。實際應用中,寬禁帶半導體器件幾乎都做在外延層上,碳化硅晶片本身只作為襯底,包括GaN外延層的襯底。

目前,碳化硅單晶襯底上的SiC薄膜制備主要有化學氣相淀積法(CVD)、液相法(LPE)、升華法、濺射法、MBE法等多種方法。其中,CVD法是制備高質量碳化硅晶體薄膜材料與器件的主要方法。

5.4 功率器件

采用碳化硅材料制造的寬禁帶功率器件,具有耐高溫、高頻、高效的特性。

按照器件工作形式,SiC功率器件主要包括功率二極管和功率開關管。SiC功率器件與硅基功率器件一樣,均采用微電子工藝加工而成。

從碳化硅晶體材料來看,4H-SiC和6H-SiC在半導體領域的應用最廣,其中4H-SiC主要用于制備高頻、高溫、大功率器件,而6H-SiC主要用于生產光電子領域的功率器件。

5.5 模塊封裝

模塊封裝可以優化碳化硅功率器件使用過程中的性能和可靠性,可靈活地將功率器件與不同的應用方案結合。

目前,量產階段的相關功率器件封裝類型基本沿用了硅功率器件。碳化硅二極管的常用封裝類型以TO220為主,碳化硅MOSFET的常用封裝類型以TO247-3為主,少數采用TO247-4、D2PAK等新型封裝方式。

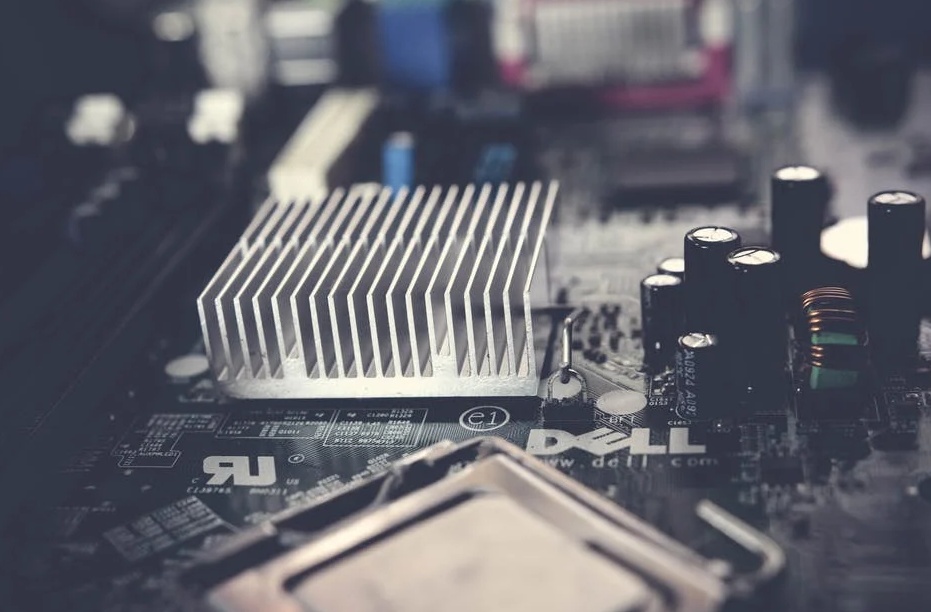

5.6 終端應用

碳化硅器件具有體積小、功率大、頻率高、能耗低、損耗小、耐高壓等優點。當前主要應用領域:各類電源及服務器,光伏逆變器,風電逆變器,新能源汽車的車載充電機、電機驅動系統、直流充電樁,變頻空調,軌道交通,軍工等。

6 碳化硅寬禁帶半導體目前存在問題

①大尺寸SiC單晶襯底制備技術仍不成熟。

目前國際上已經開發出了8英寸SiC單晶樣品,單晶襯底尺寸仍然偏小、缺陷水平仍然偏高。并且缺乏更高效的SiC單晶襯底加工技術;p型襯底技術的研發較為滯后。

中國SiC單晶材料領域還存在以下問題:SiC單晶企業無法為國內已經/即將投產的6英寸芯片工藝線提供高質量的6英寸單晶襯底材料;SiC材料的檢測設備完全被國外公司所壟斷。

②n型SiC外延生長技術有待進一步提高。

③SiC功率器件的市場優勢尚未完全形成,尚不能撼動目前硅功率半導體器件市場上的主體地位。

國際SiC器件領域:SiC功率器件向大容量方向發展受限制;SiC器件工藝技術水平比較低;缺乏統一的測試評價標準。

中國SiC功率器件領域存在以下3個方面差距:(1)在SiCMOSFET器件方面的研發進展緩慢,只有少數單位具備獨立的研發能力,產業化水平不容樂觀。(2)SiC芯片主要的工藝設備基本上被國外公司所壟斷,特別是高溫離子注入設備、超高溫退火設備和高質量氧化層生長設備等,國內大規模建立SiC工藝線所采用的關鍵設備基本需要進口。(3)SiC器件高端檢測設備被國外所壟斷。

④目前SiC功率模塊存在的主要問題:(1)采用多芯片并聯的SiC功率模塊,會產生較嚴重的電磁干擾和額外損耗,無法發揮SiC器件的優良性能;SiC功率模塊雜散參數較大,可靠性不高。(2)SiC功率高溫封裝技術發展滯后。

⑤SiC功率器件的驅動技術尚不成熟。

⑥SiC器件的應用模型尚不能全面反映SiC器件的物理特性。一般只適合于對精度要求較低的常規工業場合。

7 SiC器件在各行業中的應用及優勢

電源/大型服務器:用于電源及功率因數校正器內部,減積減重、提高效率、降低損耗。

光伏:用于光伏逆變器中,光伏發電產生的電流為直流電,需要通過逆變器轉換為交流電以實現并網。采用SiC功率器件可以減積減重;提高逆變轉化效率2%左右,綜合轉換效率達到98%;降低損耗,提高光伏發電站經濟效益;SiC材料特性,降低故障率。

風電:用于風電整流器、逆變器、變壓器,風力發電產生的交流電易受風力影響使得電壓、電流不穩定,先要經過整流為直流電后再逆變成交流電實現并網,提高效率、降低損耗,同時成本和質量分別減少50%和25%。

新能源汽車車載充電機(OBC):減積減重、提高效率、降低損耗。

新能源汽車電機驅動系統:利用SiC功率模塊體積比硅基模塊縮小1/3~2/3,減積減重;電力損耗減少47%,開關損耗85%,提升電力使用效率;開關頻率可達硅基IGBT10倍以上,提高開關頻率將顯著減小電感器、電容器等周邊部件的體積和成本。減積減重;發熱量也只有硅器件的1/2,有非常優異的高溫穩定性,散熱處理更容易,散熱體積減小,可使得車輛冷卻系統的體積減少60%,甚至消除了二次液體的冷卻系統,減積減重;可實現逆變器與馬達一體化,減積減重。可綜合提高新能源汽車5%~10%左右的續航里程。

新能源汽車直流充電樁:減積減重;提高充電效率至少1%,達到96%以上的轉化效率;由于SiC功率器件對溫度依賴性較低,提高夏季高溫時段電能轉化效率;降低電能損耗,提升大型充電站的經濟效益;充電樁系統成本與硅基基本持平,性價比較高。

空調:用于變頻空調前端的功率因數校正(PFC)電源內部,體積和質量大幅減少1/2以上,功耗降低15%,綜合成本降低10%。

軌道交通:采用SiC逆變器,可使車輛系統電力損耗降低30%以上,零部件體積及質量減少40%,效率及速度提升。

電磁感應加熱:減積減重、提高效率、降低損耗。

軍工領域:各種車載、機載、船載、彈載等電源裝置,減積減重、提高效率、降低損耗。

8結語

碳化硅憑借其優良的物理化學性質獲得了廣泛的應用,迅速占領了半導體材料市場的半壁江山。隨著生產成本的不斷下降,優異的性能讓碳化硅在功率器件的行業中實現了對硅單質半導體的逐步取代。而面對世界范圍內發展空間巨大的碳化硅半導體市場,我國需要盡快提升研發實力,完善碳化硅半導體的發展體系。

參考來源:

【1】楊璽,等.簡析碳化硅在半導體行業中的發展潛力.云南科技管理.2019.

【2】蔡蔚,等.第三代寬禁帶功率半導體及應用發展現狀.科技導報.2021.

【3】劉金婷,等.碳化硅半導體材料應用及發展前景.工業技術.2019.

【4】曹峻.碳化硅半導體技術和市場應用綜述.集成電路應用.2018.

【5】劉昊.基于PVT法的SiC單晶體生長感應加熱電磁、熱耦合仿真建模與分析.山東大學.2021.

(中國粉體網編輯整理/星耀)

注:圖片非商業用途,存在侵權請告知刪除!