傳統的陶瓷燒結方法,是指緊密堆積的陶瓷粉體在高溫熱驅動力的作用下,通過原子擴散排出晶粒間的氣孔從而致密化的過程。在高溫條件下,原子擴散作用在幫助材料致密化的同時,也會不可避免地導致晶粒長大現象。對于多晶材料,高的密實度意味著更好的力學性能,而晶粒的長大則會造成材料性能的劣化,影響材料的應用。長時間的高溫燒結也使得陶瓷行業成為一種高能耗產業。

據中國粉體網編輯的了解,閃燒(Flash sintering)技術是近幾年出現的一種新型電場輔助陶瓷燒結方法。“Flash sintering”一詞最早的出現于1952年Hill的文章中,文中描述了一種在壓力輔助條件下,將直流電直接通過迅速升溫的金屬陶瓷坯體,來制備金屬陶瓷塊材料的方法。

閃燒技術的工作原理

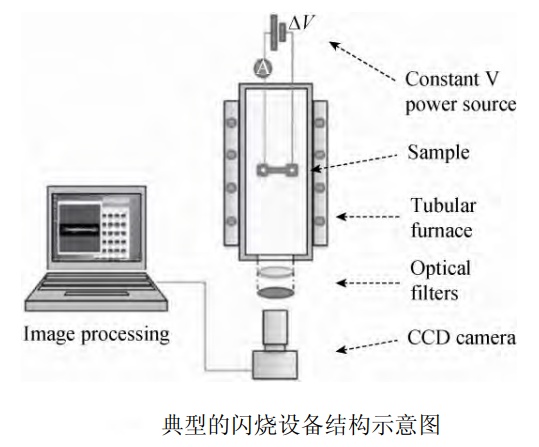

現在所說的閃燒是一個新的燒結概念,第一篇文獻于2010年由Cologna等報道,在此文及其后續的研究論文中,作者描述了一個典型的閃燒實驗平臺。利用這一平臺,Cologna將氧化鋯陶瓷坯體通過兩根鉑絲懸吊在立式管式爐的熱區處,鉑絲將樣品與電源連成回路。通過在850℃的爐內溫度下對樣品兩端加大于40V/cm的電場,使樣品因焦耳熱效應迅速升溫,同時發出亮光形成“flash”過程,在幾秒鐘之內完成致密化。

閃燒技術通常會伴隨以下三個現象發生:

1.材料內部的熱失控;

2.材料本身電阻率的突降;

3.強烈的閃光現象。

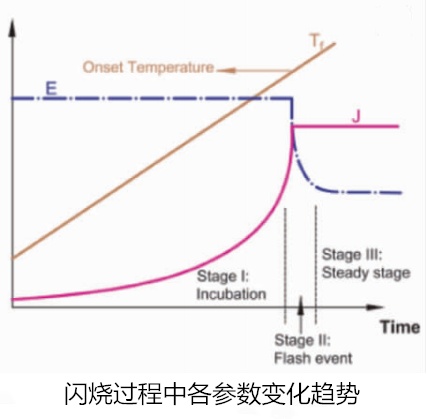

閃燒技術主要涉及三個工藝參數,即爐溫(Tf)、場強(E)與電流(J)。對材料施加穩定的電場,爐溫則以恒定速率升高。當爐溫較低時材料電阻率較高,流經材料的電流很小。隨著爐溫的升高,樣品電阻率降低,電流逐漸增大。這一階段稱為孕育階段,系統為電壓控制。當爐溫升高至臨界溫度時,材料電阻率突降,電流驟升,閃燒發生。

由于此時場強仍穩定,因此系統功率(W=EJ)將快速達到電源的電功率上限,系統由電壓控制轉變為電流控制,這一階段稱為閃燒階段。當材料電阻率不再升高時,場強再次穩定,燒結進入穩定階段,即閃燒的保溫階段,保溫階段之后一次完整的閃燒過程結束。

與傳統燒結相比,閃燒主要有以下優勢:

1.縮短燒結時間,并降低燒結所需溫度;

2.抑制晶粒生長,能夠實現非平衡燒結;

3.設備簡單,成本較低。

現有的閃燒設備

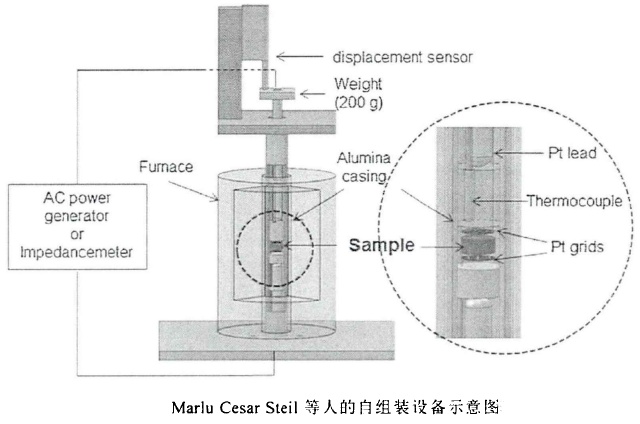

Marlu Cesar Steil等人對8mol%Y2O3-ZrO2進行閃燒實驗,使用的自組裝設備,樣品為圓柱形,最上端有一個位移傳感器(GEFRAN.PY2 Rectilinear dis-placement transducer),用來測量樣品的收縮率,精度達到10μm。考慮到通過樣品時電流的均勻性,會在樣品表面加上Pt的涂層,再將Pt網格制成的集電器輕賦于片上。這些網格可以承受較高的電流,通過直徑1mm的Pt線連接到發電機上。熱電偶放置在距柱狀樣品約1mm的位置,在每個實驗開始之前,樣品溫度保持恒定。

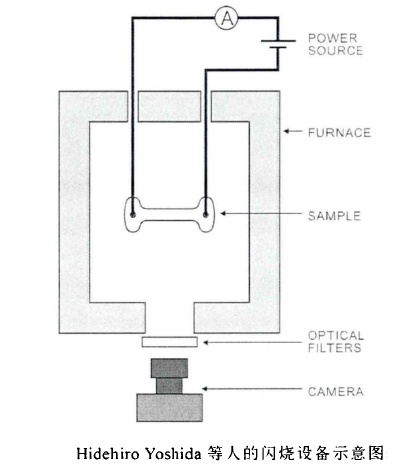

Hidehiro Yoshida等人對氧化釔陶瓷進行閃燒研究時,使用的樣品為狗骨頭型,用兩根鉑絲穿過狗骨頭樣品兩端的孔洞,并將其懸掛在管式爐的中央。通過鉑電極對樣品施加電場。在管式爐底部放置CCD相機,通過一系列光學過濾器記錄樣品的尺寸。

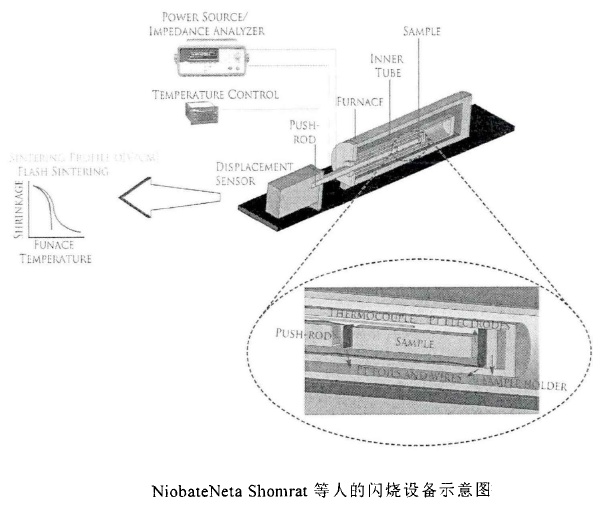

NiobateNeta Shomrat等人對KNbO3陶瓷進行閃燒研究,得到的收縮率約為18%,相對密度為95%。實驗過程中所用樣品為底部正方形的長方形,該裝置將閃燒實驗和阻抗的測量結合起來。閃燒裝置中,采用可以測量收縮的1500℃膨脹計爐,將鉑滔電極覆蓋在樣品的邊緣,并連接電源和阻抗分析儀。

閃燒的應用

閃燒技術已受到陶瓷工業界的廣泛關注,英國國防科技實驗室已經啟動了閃燒制備高性能防護陶瓷裝甲的課題研究,試圖將此技術在制造成本、防彈性能和材料通用性等方面的優勢應用于裝甲制造業中。但到目前為止,世界上僅有英國Lucideon集團聲稱具有小批量閃燒生產陶瓷塊體的能力。Lucideon集團自2011年就開始研發大尺寸樣品工業閃燒系統,目標是通過可更換電極將樣品上下固定在長達25m的輥軸上完成大尺寸樣品的閃燒。這條系統于2013年完成組裝,目前可以實現15cmX15cm的白陶制品的生產。

在中國,主要的研究機構有中國工程物理研究院、武漢理工大學、西北工業大學和西南交通大學等。

參考資料:

張熤坤,趙鵬等.閃燒技術制備致密鈦酸鍶鋇基陶瓷的研究.

傅正義,季偉等.陶瓷材料閃燒結技術進展.

唐靜.鈦酸鋇陶瓷的閃燒研究.

謝志鵬,許靖堃等.先進陶瓷材料燒結技術研究進展.

(中國粉體網編輯整理/星屑)

注:圖片來源網絡,告知侵權刪除