中國粉體網訊 碳化硅陶瓷具有高硬度、高熔點(2400℃) 、高耐磨性和耐腐蝕性,以及優良的抗氧化性、高溫強度、化學穩定性、抗熱震性、導熱性能和良好的氣密性等,因而在能源、冶金、機械、石油、化工、航空、航天、國防等領域得到了廣泛應用。

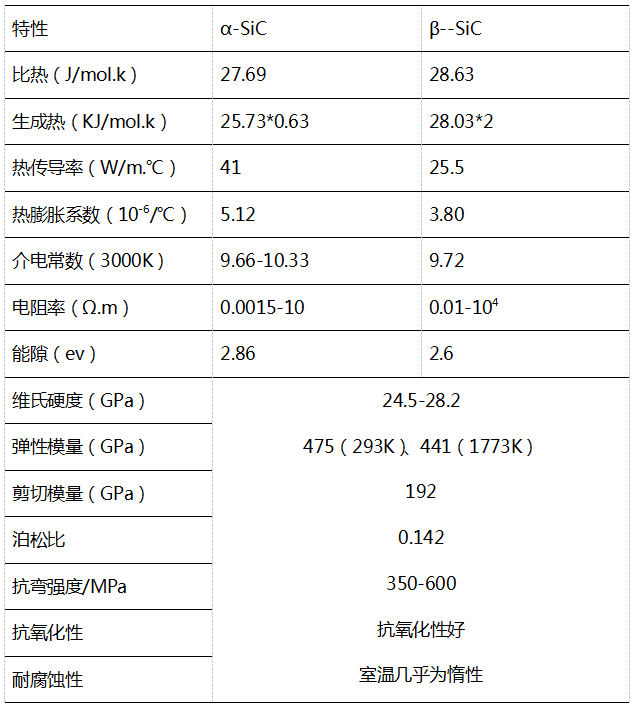

SiC的性質

磨料行業習慣性把碳化硅按色澤分為黑色碳化桂和綠色碳化硅兩大類,這二者均為六方晶體,也都屬α-SiC。

黑碳化硅含SiC約98.5%,黑碳化硅是以石英砂,石油焦和優質硅石為主要原料,通過電阻爐高溫冶煉而成。其硬度介于剛玉和金剛石之間,機械強度高于剛玉,性脆而鋒利。其韌性高于綠碳化硅,大多用于加工抗張強度低的材料,如玻璃、陶瓷、石材、耐火材料、鑄鐵和有色金屬等。

綠碳化硅含SiC達99%以上,綠碳化硅是以石油焦和優質硅石為主要原料,添加食鹽作為添加劑,通過電阻爐高溫冶煉而成。其自銳性好,大多用于加工硬質合金、欽合金和光學玻璃,也用于耐磨汽缸套和精磨高速鋼刀具。

SiC陶瓷的燒結難點

SiC的強共價鍵,是SiC陶瓷具有一系列優異性能的根本原因,但是因此也帶來了燒結上的困難,共價鍵太強會阻礙SiC陶瓷燒結致密化,為此不得不提高燒結溫度,進而提高了成本,限制了其在工業上的應用。

從熱力學角度考慮,燒結過程中原始粉體團聚導致自由能的減小是致密化的主要驅動力。但是SiC晶界自由能比較高,導致粉體即便團聚由固-氣界面變為了固-固界面,自由能下降幅度也不大。而自由能差越小,燒結過程驅動力越小,所以SiC粉體比起其它陶瓷燒結難度更大,目前通用的方法是通過添加燒結助劑、減小原始粉體粒度及加壓的方式來改變其自由能、促進SiC的致密化。

從動力學角度考慮,燒結過程中主要的傳質機理有:蒸發與凝聚、粘滯流動、表面擴散、晶界或晶格擴散和塑性變形等。SiC強共價鍵會導致晶格擴散和表面擴散等固相傳質速率變慢,而氣相傳質需要高溫來促進粉體分解, SiC分解溫度高達2500℃以上,所以依賴氣相傳質來實現陶瓷致密化是不可能實現的。因此現有的燒結工藝主要是通過添加燒結助劑來提高SiC的固相擴散速率或者生成黏性的液態玻璃相輔助SiC實現粘滯流動。

SiC陶瓷高度純凈,不含其它雜質的話可以提高SiC陶瓷的導熱率,但是在燒結過程中為降低燒結溫度和提高致密度必須引入燒結助劑,如何解決兩者的矛盾是高導熱SiC陶瓷燒結的難點和重點。

SiC陶瓷優于其他幾種常見新型陶瓷的性質

Al2O3陶瓷,燒結溫度相對較低,成本低廉,電絕緣性能好,目前已經得到廣泛應用,但是其熱導率較低,在大功率電路中的應用受到限制。

BeO陶瓷綜合介電性能良好,在某些領域作為高導熱基板材料,但由于BeO具有毒性,歐美、日本等地目前都開始頒布規定限制含BeO的電子產品的銷售和研發。

AlN陶瓷兼具優秀的導熱和電絕緣性,介電常數低,適用于大功率電路。但是AlN陶瓷的燒結溫度過高,導致制備工藝復雜、成本高,尚未進行大規模的生產和應用。并且AlN容易發生水解反應,在潮濕環境下使用可靠性較差。

SiC陶瓷具有密度小,機械強度高,抗氧化性好,耐磨損,抗熱震性能優異,熱膨脹系數小并且與芯片熱膨脹系數匹配度極高,耐化學腐蝕,在電子產品領域具有良好的發展和應用前景,可以滿足未來電子設備高性能、小型輕量化、高可靠性的要求。