中國粉體網訊 碳化硅制備工藝對于生產高質量碳化硅晶圓有著直接影響,目前碳化硅晶圓被應用到了各個高新領域之中,是制作高新產品的重要材料之一。

碳化硅是一種由碳元素和硅元素構成的化合物,有單晶和多晶兩種形態。其中多晶碳化硅硬度更高、耐腐蝕性更強,其高溫抗氧化能力、抗輻射能力也更強。目前各行各業對碳化硅的需求不斷提升,這就需要半導體制造業研究碳化硅制備工藝,提升產能和碳化硅制造工藝,對促進科技發展有著重要作用。

半導體碳化硅產業3大關鍵環節

碳化硅產業鏈主要包括上游襯底和外延制備、中游器件和模塊制作以及下游終端應用。從工藝流程上看,碳化硅一般是先被制作成晶錠。在合成碳化硅粉后,先制作碳化硅晶錠,然后經過切片、打磨、拋光得到碳化硅襯底;襯底經過外延生長得到外延片;外延片經過光刻、刻蝕、離子注入、沉積等步驟制造成器件,器件組合在一起放入特殊外殼中組裝成模組。

1.碳化硅粉料要純!

生長SiC單晶用的粉料要求純度極高,純度要求在99.95%~99.9999%之間。目前,合成高純 SiC 粉體主要有氣相法、液相法和固相法三種途徑。

氣相法通過巧妙控制氣源中的雜質含量來獲取高純SiC粉體,其中包括CVD法和等離子體法。CVD法利用高溫反應的魔法,能夠得到超細、高純的SiC粉體。不過,氣相法雖然純度高,但成本高昂且合成速率低,難以滿足大批量生產的需求。

液相法中,溶膠-凝膠法獨樹一幟。該方法是將醇鹽或無機鹽溶于溶劑(水或醇)中形成均勻的溶液,通過溶質與溶劑之間發生水解-聚合反應,形成穩定的溶膠,溶膠經過干燥或脫水轉化成凝膠,再經過熱處理得到所需要的超細粉體。

固相法中的改進的自蔓延高溫合成法,是當前使用范圍最廣、合成工藝最為成熟的SiC粉體制備方法。改進的自蔓延高溫合成法將固態的Si源和C源作為原料,使其在1400℃~2000℃的高溫下持續反應,最后得到高純SiC粉體。制備的SiC粉具有生產工藝簡單、速度快、污染小、純度高、成本低等優點,是一種目前常見的制備SiC粉體的方法,通常被用做合成高純SiC粉。

除了整體純度外,對某些雜質元素含量也有特殊的要求。因此,在單晶生長之前,必須通過高溫處理對SiC粉源進行純化。一方面,可以有效去除原料中的Al、B、游離硅等雜質;另一方面,粉體經過高溫處理后形成框架結構,阻止了后續單晶生長過程中物質輸運速率的不穩定,影響了最終的長晶結果。目前,常用的粉末燒結凈化工藝主要是圍繞晶體生長溫度進行燒結凈化。不同的凈化方式可以達到不同的凈化效果,其中一些方法可以將原料的純度提高到更高的水平。例如,Deng設計了兩種純化方式,都將粉末的純度從原來的97%提高到99%以上。

2、碳化硅單晶生長技術很關鍵

目前SiC晶體的生長方法主要有物理氣相傳輸法(PVT法)、高溫化學氣相沉積法(HTCVD法)、液相法(Liquid Phase Method)等。其中,PVT法是已發展較為成熟,更適用于產業化批量生產的方法。

物理氣相傳輸法是目前生產高質量大尺寸碳化硅的主要方法。該方法是將提純過的碳和硅放入石墨坩堝中,隨后將坩堝置于高溫爐中。在高溫下,碳和硅會逐漸升華為氣相,并逐漸在溫度作用下向著低溫區移動,并逐漸在籽晶表面沉積,從而形成單晶。該方法能大量生產大尺寸、高純度的碳化硅,較為適合開展大規模工業化生產,但其缺點在于生產速度較為緩慢,需要使用大量設備,這導致其生產成本較高。

化學氣相沉積法適用于生產高質量碳化硅薄膜和單晶,通過將碳源和硅源氣體引入反應室,讓其在高溫下產生化學反應,就能讓碳化硅逐漸沉積在基片表面。工作人員通過控制反應氣體的流量、溫度和壓力,還能實現對沉積速率、薄膜質量的調節,這使生產高質量碳化硅薄膜具有了可能性。該方法的優點是生長速率快,能精準控制薄膜的厚度和均勻性,生產出高質量的薄膜,但對設備和工藝控制的要求較高,這使其生產成本也較高,難以適應完成大規模批量生產。

液相生長法是一種具有特殊優勢的生長方法,但多數被用于某些特定環境下進行生產,因此使用量較少。液相生長法是利用碳化硅在高溫液態溶劑中溶解、結晶的物理特性,讓其在基片表面結晶生長,最終形成晶體的生產方法。在生長過程中,工作人員需要控制溫度和溶劑組成,但由于其獨特的生長機制,液相生長法只適合生產小尺寸單晶,并且其生產出來的晶片耐高溫性要弱于其他方式生產的單晶,這使得其生產單晶無法被用于某些高溫敏感產業。

3、切磨拋技術是碳化硅降本關鍵

(1)切割技術

制作高質量的碳化硅基片不僅需要高質量的單晶,還需要對單晶開展精細的切割和研磨拋光。目前常見的切割技術為激光切割和線切割。激光切割是利用高能激光束聚焦碳化硅單晶表面,讓局部材料熔化或是汽化,以便完成切割工作。激光切割有著精度高、切割快的優勢,適用于所有領域的切割,并且能將晶片切割為各種復雜形狀。線切割是利用金屬絲進行切割,一般是通過電火花或磨料進行切割,線切割精度較高,但無法達到激光切割的水準,較為適合切割厚度較大的基片。

(2)研磨和拋光

在完成切割后,要使用粗磨對基片開展初步磨平,去除切割損傷層。粗磨階段一般會使用氧化鋁和碳化硅作為磨料。在完成粗磨后還要進行進一步的精磨,使用氧化鈰、二氧化硅等磨料對基片表面進行進一步處理,讓其達到更高的平整度和光潔度。之后再利用化學機械拋光技術,對基片表面進行最終拋光,該流程需要使用到拋光液和軟磨盤,最終經過拋光的基面能夠達到納米級平整度。

碳化硅制備技術面臨的挑戰?

制備成本

目前碳化硅晶圓的制備成本仍然較高,這主要是由于制備過程較為復雜,需要使用大量設備,對工作人員的專業能力要求也較高。同時,由于制備技術仍然不夠完善,難以完成快速、大批量的制備,因此制備成本難以得到大幅度下降,特別是一些高精度晶圓的制備難度較高,不僅成本高,產量也較低,這給產業發展帶來了較大困難。為了降低制備成本,需要研究更加成熟的制備技術,并不斷改進生產工藝。同時還要與供應鏈伙伴開展更加深入的合作交流,實現資源共享,以便開展規模化生產,從而降低碳化硅晶圓的制備成本。

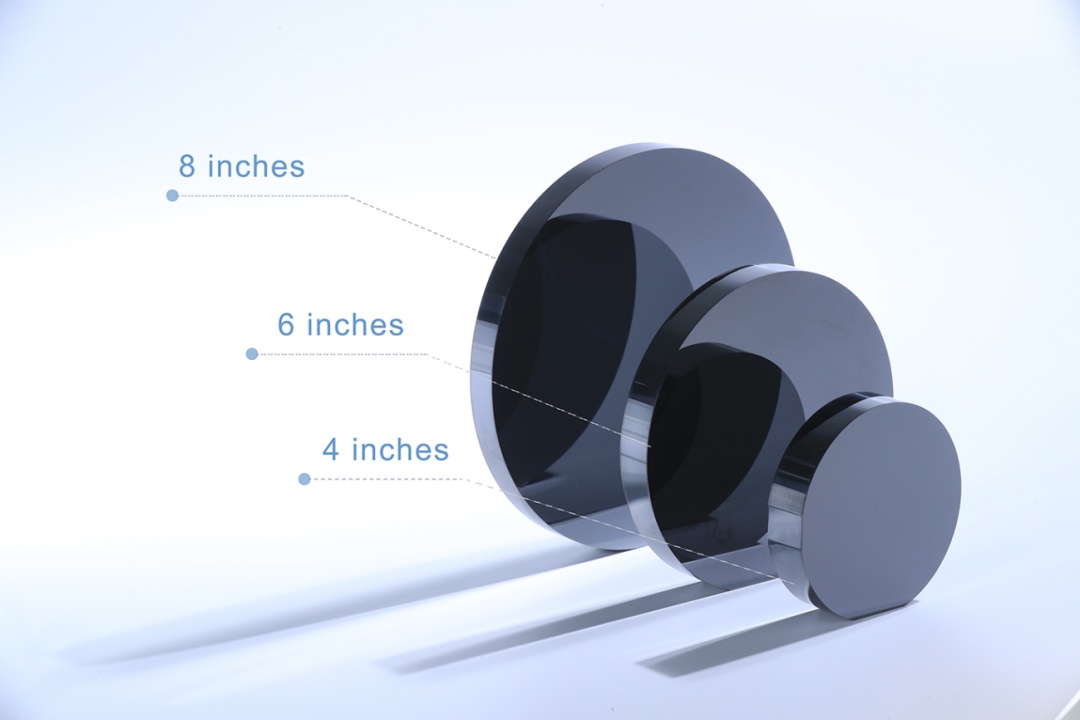

晶圓尺寸限制

碳化硅產業當前主流的晶圓尺寸是6英寸,并正在大規模往8英寸發展,在最上游的晶體、襯底,業界已經具備大量產能,8英寸的碳化硅晶圓產線也開始逐漸落地,一些頭部的襯底廠商已經開始批量出貨。更大尺寸的碳化硅襯底材料,能夠進一步擴大單片晶圓上可用于芯片制造的面積,大幅提升合格芯片產量。在同等生產條件下,顯著提升產量,降低單位成本,進一步提升經濟效益,為碳化硅材料的更大規模應用提供可能。

晶圓尺寸變大,意味著原本的產線上,很多設備不能共通,因此在晶圓尺寸切換的過程中,往往需要多年時間。由于半導體制造流程冗長,從襯底材料成功制造樣品,到真正的量產,需要與中下游產業鏈進行配合,畢竟單有材料沒有制造設備也無法生產出芯片。

來源:

徐生龍等:半導體制造業用碳化硅制備工藝研究與實踐

電子發燒友網:12英寸碳化硅襯底,又有新進展

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除