中國粉體網訊

陶瓷零部件在半導體制程中廣泛應用

半導體設備的升級迭代,很大程度上有賴于精密零部件的關鍵技術突破。先進陶瓷具有高硬度、高彈性模量、高耐磨、高絕緣、耐腐蝕、低膨脹等優點,可用作多種半導體設備的零部件,在半導體設備零部件中先進陶瓷的價值占比約16%,尤其是高端陶瓷零部件陶瓷加熱器和靜電卡盤均有約30億的國內市場空間。

半導體設備中常用的先進陶瓷材料是氧化鋁、氮化鋁、碳化硅、氮化硅、氧化釔等,其中氧化鋁、碳化硅和氮化鋁使用較多。半導體設備由腔室內和腔室外設備組成,陶瓷零部件大部分用在離晶圓更近的腔室內,屬于關鍵零部件,主要應用需求在刻蝕、薄膜沉積、光刻和氧化擴散等設備,氧化鋁、氮化鋁等先進陶瓷經精密加工后制備的半導體設備用核心零部件,具有高強度、耐腐蝕、高精度等優異性能。

3D打印技術加速半導體陶瓷零部件制造

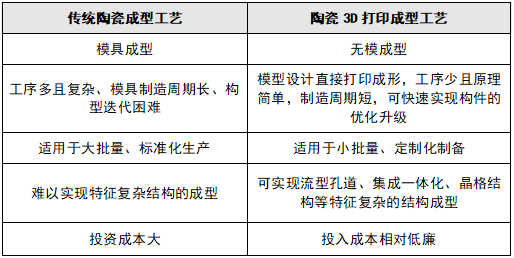

隨著半導體技術的迅猛發展,芯片特征尺寸不斷減小,對陶瓷零部件的精度、復雜度和性能提出了更高要求,傳統工藝的局限性逐漸凸顯。傳統陶瓷制造工藝通常將陶瓷粉末和粘結劑或其它添加劑混合,通過注射成型、模壓、流延、凝膠注模等方法制成所需形狀。制得的生坯再經過高溫脫脂和燒結等工藝進一步致密化。然而,這些傳統制造工藝大多需要事先制造模具,使得整體生產周期較長,且無法成型具有高度復雜結構的陶瓷零件。此外,由于陶瓷具有極高硬度和脆性,使得其加工異常困難。一方面切削刀具容易磨損,另一方面也可能在加工過程中導致樣件的開裂等缺陷的產生。

將3D打印技術應用于陶瓷零件制造為解決上述問題和挑戰提供了全新可能。陶瓷3D打印技術最早由Marcus等人和Sachs等人于20世紀90年代提出。隨著材料和計算機等科學和技術水平的不斷提升,適用于陶瓷零件制造的3D打印工藝研究也得到了長足發展,其門類也越來越豐富。

3D技術制備半導體陶瓷零部件的優勢在于:

1.精密結構一體化

3D打印賦予制造者更多靈活性,突破了傳統制造領域的邊界,可實現流線結構、內部多腔道、超薄壁厚和一體化結構等設計,同時保證產品尺寸精度,滿足了部件更高更精細的功能需求。

2.成型精度高,質量穩定

3D打印通過光固化成型陶瓷胚體后再經高溫燒制完成,無需機加工進行后道處理。并且生產參數可以實現迭代優化,批次間的產品精度穩定,批量生產成品率不斷提升。

3.按需定制,高效靈活

3D打印無需模具,即使在批量生產過程中的設計更新也可輕松調整。從設計到量產,我們最大限度地減少了材料和能源消耗,減少了不必要的模具和多部件組合成本。

2025年5月13日,中國粉體網將在江蘇昆山舉辦“第四屆半導體行業用陶瓷材料技術大會”,屆時,來自博世先進陶瓷項目負責人聶品旭將帶來題為《3D打印加速半導體產業陶瓷精密制造》的報告,報告將涵蓋陶瓷增材制造市場概況,陶瓷3D打印技術特點,并結合實際應用案例分析。

報告老師簡介

聶品旭,畢業于比利時魯汶大學陶瓷專業,一直從事陶瓷材料的研發,生產和市場應用開發,主要包括陶瓷高端粉體制備,先進陶瓷成型,燒結等工藝開發,對半導體,醫療,新能源領域有多年的市場拓展經驗,自2021年開始,從事陶瓷3D打印技術這一創新制造技術的應用開發。

來源:

博世先進陶瓷、粉體網

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權告知刪除