中國粉體網訊 氮化硅陶瓷是一類重要的先進陶瓷材料,具備耐高溫、耐磨損、低密度、高強度、高硬度等優異性能,廣泛應用于機械工程、航空航天、國防軍工、半導體、生物醫療等核心技術領域。其中,氮化硅陶瓷球作為一類細分產品在粉體研磨、機械軸承等領域發揮著不可或缺的作用。

圖片來源:威海圓環

目前國內制備的氮化硅大球(>8mm)技術相對成熟,與國外氮化硅制造強國間差距不那么大,但是微珠方面尤其是<4mm的氮化硅微珠,國內質量相對穩定的生產廠家仍然稀缺。因此,氮化硅微珠引起了政府及產業界的極大重視,例如山東省工業和信息化廳便將氮化硅微珠列入《山東省重點新材料首批次應用示范指導目錄(2023年版)》,并提出具體要求:粒徑<0.4mm,密度>3.2g/cm3,維氏硬度>1580,抗彎強度>600MPa,斷裂韌性>7MPa·m1/2。

01.哪些領域急需氮化硅微珠?

超細研磨

由于氮化硅陶瓷具備的高力學性能、耐熱性能及化學穩定性,是結構陶瓷材料中綜合性能非常優良的一類材料,所以其應用也非常之廣泛,隨之而來的氮化硅粉體制備需求也越來越多、越來越精細,研磨所用到的氮化硅微珠也隨之大幅增長。

圖片來源:中材高新

例如,近年來隨著國內新能源汽車及芯片的快速發展,氮化硅基板使用越來越多,且對純度要求越來越高,目前氮化硅球已逐步替代氧化鋯球成為半導體行業用氮化硅粉體精細研磨的主流研磨介質。

軸承

軸承產業是國家基礎性戰略產業,軸承更是高端裝備核心基礎零部件,對國民經濟和國防建設起著重要支撐作用。隨著科學技術的飛速進步,滾動軸承的使用環境和應用條件越發苛刻,我國現有軸承鋼種已不能滿足或不能充分滿足主機對軸承的工業要求。

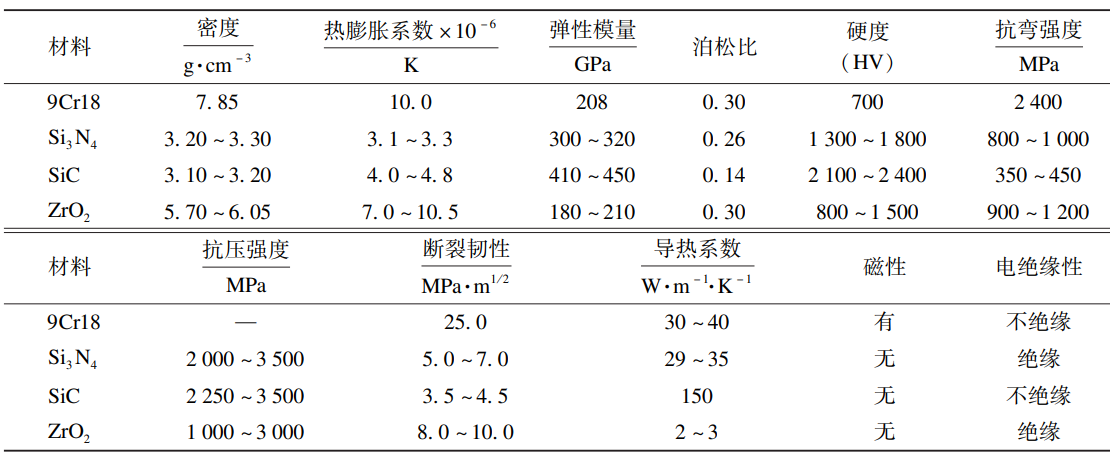

典型軸承鋼與陶瓷材料性能對比

大量試驗研究表明,工程陶瓷材料(氮化硅、碳化硅、氧化鋯、氧化鋁等)具有作為軸承基礎材料的優良特性。其中,氮化硅是目前被認為最適合用來制造高性能滾動軸承的陶瓷材料。

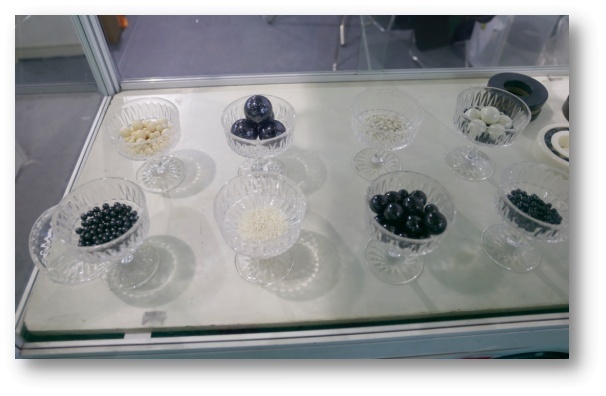

不同材質的軸承球

隨著精密加工及制造的迅速發展,對軸承質量及精度的要求也越來越高,氮化硅微珠的需求量會不斷增加。

02.氮化硅微珠的制備流程

1、粉體制備

氮化硅粉體制備方法主要有四種:硅粉直接氮化反應法、二氧化硅碳熱還原法、硅亞胺熱解法、化學氣相沉積法。其中硅粉直接氮化反應法在工業生產中使用最多且最為成熟,成本相對較低。

2、粉體研磨

由于氮化硅硬度很高,通常需要進行分級研磨(粗磨-精磨)以提升研磨效率和細度。將氮化硅原粉與水1:1混合后加進添加10-20mm的氮化硅球滾筒球磨機中研磨48H,再進入填充1.0-1.2mm的氮化硅微珠的30L臥式棒銷砂磨機進行精磨24H,研磨至D50小于0.4um。將漿料裝入自動除鐵機除鐵后再添加粘結劑,調節漿料運動粘度在200-300mm2/s。

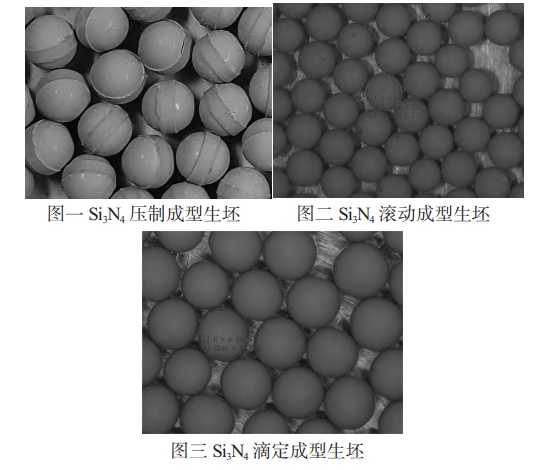

3、微珠成型

氮化硅球目前市場上最常用的工藝是壓制成型,壓制成型工藝較成熟但通常只適用于>4mm的氮化硅球的制備。壓制成型容易形成表層剝離且其中間會形成一條突出腰帶,需要利用金剛石磨機研磨7-10天,同心度較難精準控制,后期加工較難。

三種成型工藝,圖片來源:河源帝諾新材料有限公司

滾動成型是研磨介質行業里目前使用最普遍的一種成型工藝。該技術具有設備和生產工藝簡單、生產效率高、產品質量好的優勢,是一種適合于規模化大生產的工藝技術。該法球坯間歇性粘粉層層長大模式對于粉體層間結合力,粉體堆積致密度,球坯強度有著極大要求,特別對于氮化硅這種塑性較差的粉體,成型更加困難,往往存在著球坯致密度差、分層、包心、不圓和裂紋等缺陷。

滴定成型工藝是目前較新的一種陶瓷微珠制備成型工藝,主要用于制備0.05-3.0mm的微珠。滴定成型可以很好地避免坯體分層包心引起的強度低的問題,制備坯體內部結構均勻致密的坯體。

4、微珠脫膠

氮化硅微珠在燒結前需要先真空脫膠,避免坯體內的有機物及水分在燒結過程中揮發氧化、腐蝕燒結爐內的石墨爐膛、匣缽及發熱棒。在真空排膠爐里根據需要控制脫膠溫度600-1500℃,保溫2-6h。

5、燒結

氣壓燒結是目前工業生產氮化硅陶瓷使用最多的燒結方法,其最大的優勢是可以以較低的成本制備性能較好,并實現批量化生產。因此,氮化硅微珠采用氣壓燒結是非常經濟且有效的。

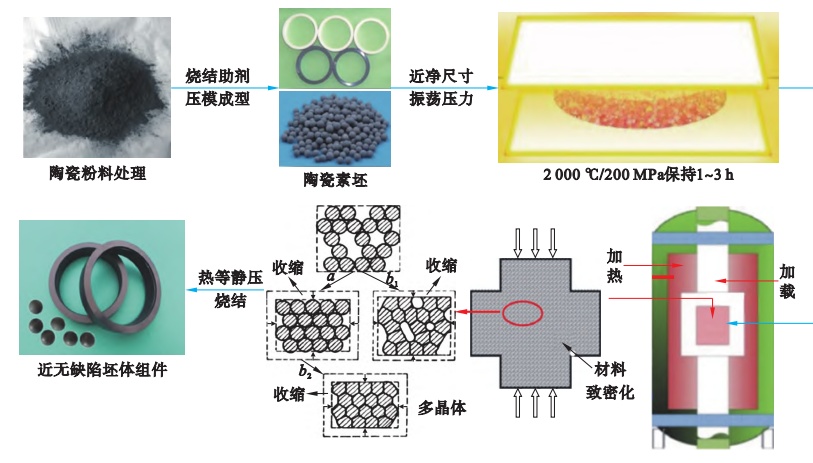

軸承用氮化硅陶瓷材料制備技術流程圖

熱等靜壓燒結是一種燒結工程陶瓷快速致密化的最有效方法。該方法以氣體作為壓力介質,燒結過程中在產品的各個方向上施加同等壓力,在高溫、高壓作用下實現產品致密化。相比于其他燒結方式,熱等靜壓燒結制品具有更理想的壓碎載荷比、離散度和截面孔隙度,進而獲得更好的軸承組件硬度和斷裂韌性。目前,美國ORTECH、加拿大CYCLONE、日本UBE等公司生產的氮化硅陶瓷球均采用熱等靜壓燒結方式。而國內廠商受限于燒結過程中用于隔絕高溫/高壓氣體的包套的相關制備技術不成熟,無法實現粉體在惡劣環境中的直接熱等靜壓燒結成型,因而多采用氣壓燒結預成型后,再經熱等靜壓二次燒結處理,該種燒結方式制得的陶瓷軸承組件與直接熱等靜壓成型相比,其硬度和斷裂韌性等屬性均有所下降。

6、微珠精磨

氮化硅微珠由于其超高的硬度,表面處理加工工藝較為困難,精磨時間較長,整圓精磨加工是在金剛石研磨底盤的整圓機中,磨7-10天,將微珠表面凹凸不平磨成表面平整光滑即可。磨削工作中需要不斷添加冷卻水,防止氮化硅微珠發熱氧化。

7、微珠拋光

氮化硅微珠在工業生產中多采用離心式滾筒拋光機。每臺機器內裝有四個六棱形拋光桶,拋光桶繞軸心公轉的同時也反向自轉,使其中物料形成強烈的剪切摩擦,以達到快速拋光的效果。每個拋光桶里按照微珠:水:拋光粉8:2:1的比例添加,拋光48H。

小結

隨著精密制造業的快速發展,氮化硅陶瓷應用越來越廣,高純氮化硅粉的精細研磨需要用到的研磨介質也越來越小;還有高性能軸承,尤其是微型軸承的需求量越來越大,對軸承用滾動體的要求也越來越高,氮化硅微珠的重要性日益凸顯,因此,重視其技術與產業發展對我國精密制造業的進一步突破具有重要意義。

參考來源:

[1]黃印.氮化硅微珠的市場前景及其制備工藝流程.河源帝諾新材料有限公司

[2]張珂等.全陶瓷球軸承高性能制造研究進展

[3]中國粉體網

(中國粉體網編輯整理/山川)

注:圖片非商業用途,存在侵權告知刪除