中國粉體網訊 隨著現代工業發展,電子設備向小型化、薄型化、集成化、大功率化、高頻化方向發展迅猛,半導體功率模塊高度集成,發熱量巨增,對設備散熱能力提出明確要求,散熱性能也成為評價產品壽命和可靠性的關鍵指標。作為負載半導體元件的陶瓷絕緣基片,其導熱系數是影響設備散熱能力的主要性能。

陶瓷基板前三名

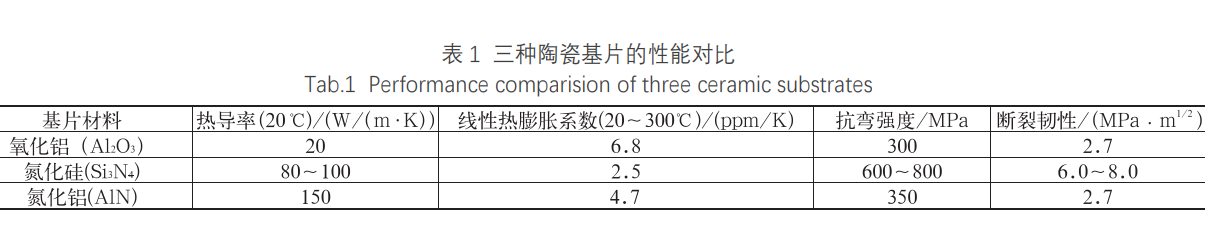

目前常用陶瓷絕緣基片材料包括氧化鋁、氮化鋁和氮化硅三種,以下三種陶瓷基板的性能對比。

1)氧化鋁陶瓷(Al2O3)

優點:低介電損耗、化學穩定性優良、機械強度較高。

缺點:熱傳導率相對較低,無法滿足日益發展的集成電路電子元器件的需求。

2)氮化鋁陶瓷(AlN)

優點:熱導率高,是氧化鋁陶瓷的8倍;優良的絕緣性。

缺點:力學性能差,屬于高強度的硬脆材料,在復雜服役環境下,容易損壞,導致成本增加;生產成本高,粉體運輸存在一定的困難。

3)氮化硅陶瓷(Si3N4)

優點:高強度、高硬度、高電阻率、良好的抗熱震性、低介電損耗和低膨脹系數。

缺點:氮化硅陶瓷實際熱導率遠遠低于理論熱導率的值,很難同時滿足熱導率及力學性能要求,一些高熱導率氮化硅陶瓷(>150W/(m·K))還處于實驗室階段。

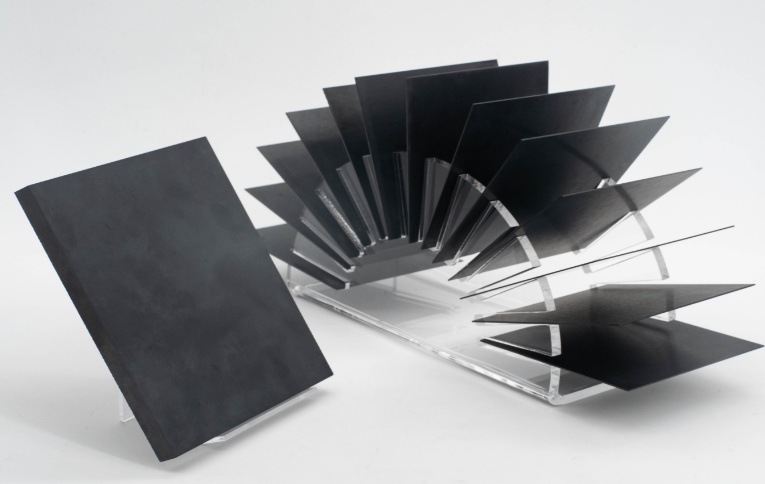

高導熱氮化硅陶瓷基板,來源:中材高新

三種陶瓷基板對比下來,氮化硅在綜合性能方面表現最優,這無疑是一種非常理想的散熱性能良好的基板材料。目前國內市場上,氧化鋁和氮化鋁陶瓷基片已經實現產業化,但高導熱氮化硅陶瓷作為商用電子器件的基板材料仍是一大難題,只有國外的一些公司可以實現氮化硅陶瓷基板商業化,那到底是什么因素阻礙了這么優秀的的陶瓷基板發展呢?這就得從氮化硅獨特的化學成分和微觀結構說起。

晶格氧對高導熱氮化硅陶瓷的影響

1、影響原因

氮化硅是一種共價化合物,電子被束縛不能自由移動,那么要實現熱傳導,唯一方式就是晶格振動。晶格振動以聲子輸運為主,由于晶格振動的非線性,晶格間有著一定的耦合作用聲子之間會發生碰撞,使聲子的平均自由程減小。另外Si3N4晶體中的各種缺陷、雜質以及晶粒界面都會引起聲子散射,也等效于聲子平均自由程減小,從而降低熱導率。

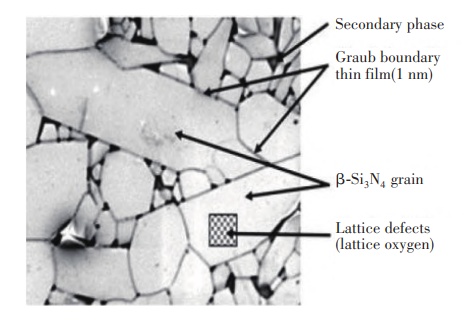

氮化硅燒結體的典型微觀結構

研究表明,在諸多晶格缺陷中,晶格氧是影響氮化硅陶瓷熱導率的主要缺陷之一。在燒結過程中,氮化硅粉中氧原子以二氧化硅的形式發生發生固溶反應:

2SiO2→2SiSi+4ON+VSi

反應中生成硅空位,并且原子取代會使晶體產生一定的畸變,這些會引起聲子的散射,從而降低Si3N4晶體的熱導率。為了解決晶格氧對氮化硅熱導率的影響,Kita⁃yama等人通過熱氣抽提法測定了晶格的氧含量,結果表明晶粒長大能有效降低晶格的氧含量,從而顯著提高熱導率。而制備具有高熱導率的氮化硅陶瓷,需要其具有大尺寸的晶粒,因此通過降低晶格氧含量來制得高熱導率的氮化硅顯得尤為關鍵。

2、降低晶格氧量的方法

(1)原料粉體選擇

從原料粉體上降低晶格氧目前有兩種方法:一種是直接使用氮化硅粉(α-Si3N4粉或β-Si3N4粉)進行燒結;另一種是使用高純度的硅粉為原料,經過硅粉的氮化和重燒結兩步工藝獲得高致密、高導熱的氮化硅陶瓷。

α-Si3N4使用Si粉的直接氮化而制備的,氧含量較高,其制備的氮化硅陶瓷熱導率較低,盡管可以采用SiCl4與NH3液相反應生成的高純度、低含氧量的α-Si3N4粉制備氮化硅陶瓷,但是使用高純度原料會導致成本增加,不利于大規模生產。

β-Si3N4含氧量較低,制備的氮化硅陶瓷熱導率較高,但β-Si3N4的棒狀晶粒會阻礙晶粒重排,導致燒結物難以致密,燒結活性較差。可通過使用特殊燒結方式和延長保溫時間來提高燒結活性,但是這樣也會增加技術難度和成本。

隨著現代半導體工業的發展,高純硅粉生產技術已經非常成熟,采用Si粉為原料制得的樣品能達到很高的熱導率,但是在研磨的過程中容易發生氧化,而且實驗過程繁瑣,耗時較長,不利于工業化生產。

(2)燒結劑的選擇

Si3N4屬于共價化合物,有著很小的自擴散系數,在燒結過程中依靠自身擴散很難形成致密化的晶體結構,因此添加合適的燒結助劑和優化燒結助劑配比能得到高熱導率的氮化硅陶瓷。目前氮化硅燒結劑種類很多,大致分為氧化物和非氧化物、碳還原。

A、氧化物燒結劑

研究表明,燒結助劑MgO和Al2O3均可提高燒結性能,不過由于Al2O3溶解到Si3N4晶粒中后會抑制晶粒生長,導致導熱性降低,Al2O3燒結劑慘遭淘汰。選擇粒度較大的MgO可提升氮化硅的熱導率。

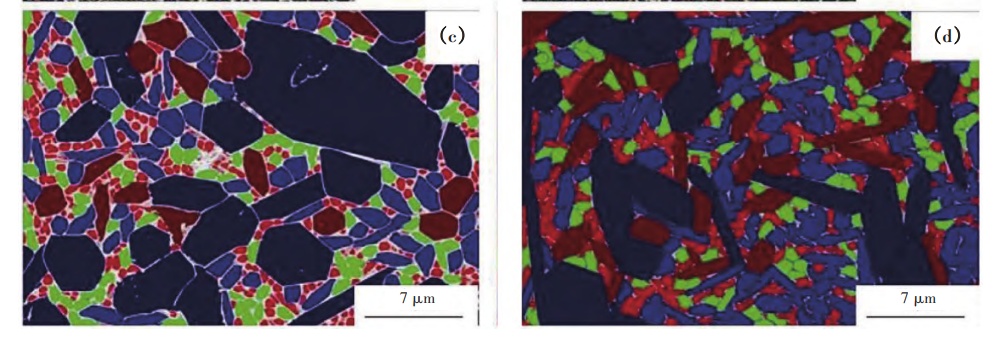

摻雜不同粒度MgO的圖像分析

B、非氧化物燒結劑

為了進一步降低晶格氧含量,提高氮氧比,常使用非氧化物燒結助劑來制備熱導率更高、性能更加優異的氮化硅陶瓷。研究表明相比于氧化物燒結助劑,非氧化物燒結助劑能額外提供氮原子,提高氮氧比,促進晶型轉變,還能還原SiO2起到降低晶格氧含量、減少晶界相的作用。

C、碳的還原

碳被廣泛用作非氧化物陶瓷的燒結添加劑,其主要作用是去除非氧化物粉末表面的氧化物雜質。碳的加入使得氮化硅陶瓷中晶格氧的含量大幅降低,極大的提高了氮化硅陶瓷的熱導率。且這種方法對于粉體含氧量和燒結助劑的要求不高,且制備成本不高,隨著技術的發展,該種辦法在實際工業化生產中有望得到廣泛應用。

小結

隨著以SiC為襯底的第3代半導體芯片在新能源汽車、5G、新能源領域的快速推廣,Si3N4陶瓷基板需求也迎來了快速發展階段。但晶格氧的含量導致氮化硅陶瓷的實際熱導率低于預期。因此為了降低氮化硅陶瓷的晶格氧含量是制備高導熱氮化硅基板的前提條件。

參考來源:

陳波等:氮化硅陶瓷在四大領域的研究以及應用進展

廖圣俊等:高導熱氮化硅陶瓷基板研究現狀

白云飛等:晶格氧對氮化硅陶瓷熱導率的影響

張創等:氮化硅陶瓷的研究與應用發展

陶瓷基板:中材高新|高導熱氮化硅陶瓷基板最新進展

(中國粉體網編輯整理/空青)

注:圖片非商業用途,存在侵權請告知刪除!